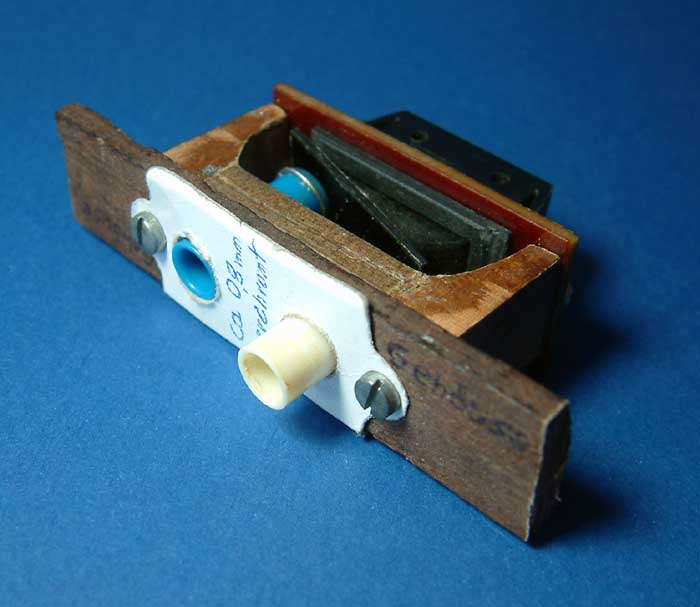

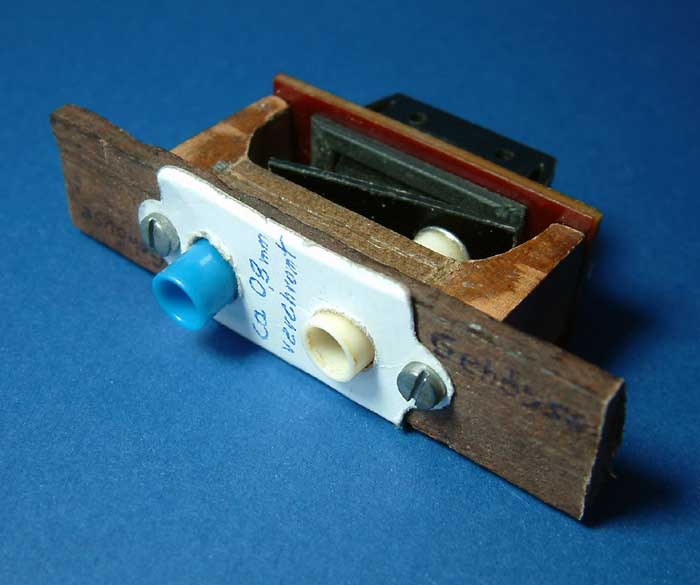

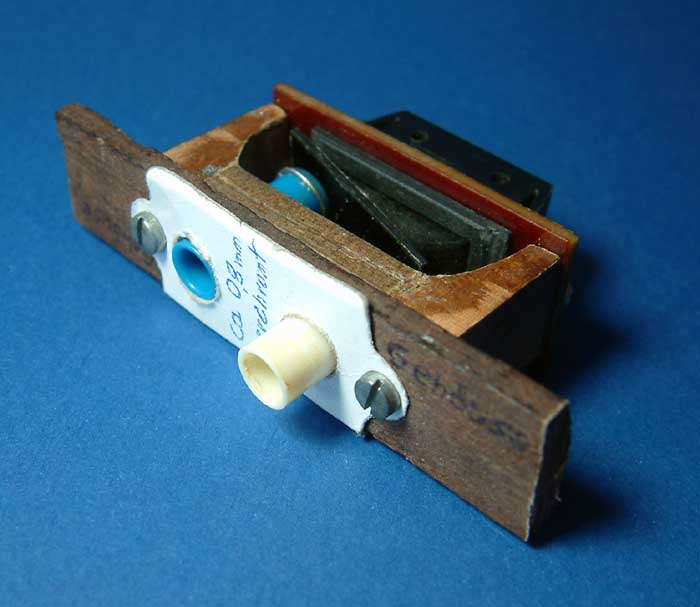

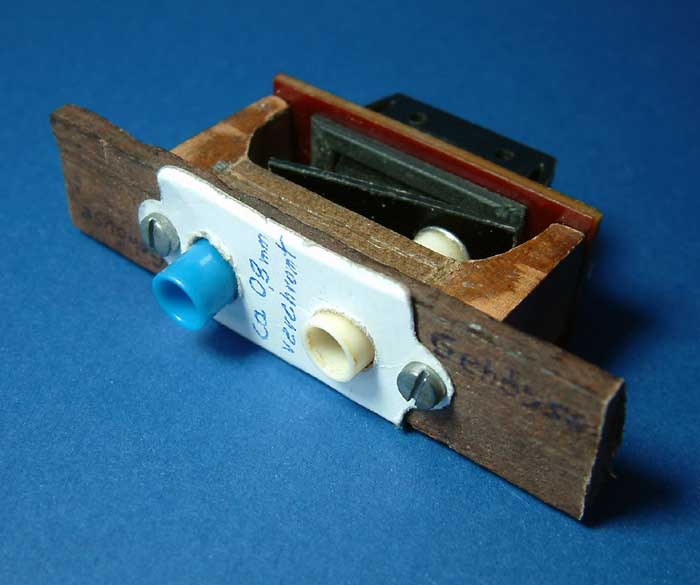

Der obige schmale Holzstreifen simuliert das Gehäuse, die Deckelpatte, wo alles aufgebaut ist.

Mangels schwarzem und weissem runden Platikmaterial, 8 mm Durchmesser und 21 mm lang, hat Herr Schinzel hier (es geht ja

nur darum zu zeigen wie es funktioniert) zwei Bananenbuchsen passend hergerichtet.