Bauanleitung für eine 'Innengewickelte Variometer-Außenspule'

- von Alfred Zosel

Hallo Jochen,

außer den Erläuterungen zu den Bildern hier noch einige Hinweise.

Ein Variometer baue ich zur Zeit nicht (die Abstimmung mit Induktivitätsänderung interessiert mich aber schon; es

fehlt jetzt die Zeit). Ich hatte nur die Absicht, die Fertigung dieser innengewickelten Spule zu erproben. Die Versuche

habe ich deshalb mit gerade vorhandenen Papprohren gemacht; es sollte sich ja nur zeigen, ob und wie es geht.

Der Draht ist auch ein gerade vorhandener aus einer Trafowicklung, 0,45 mm Durchmesser.

Nur die Windungsanzahl (2x15) habe ich aus der Variometer-Anleitung übernommen. Das Papprohr hat ca. 75 mm Durchmesser.

Es folgen die Erläuterungen zu den 19 Bildern. Es wird immer zunächst das Bild gezeigt, unter dem Foto der

dazugehörige Text.

Gruß, Alfred

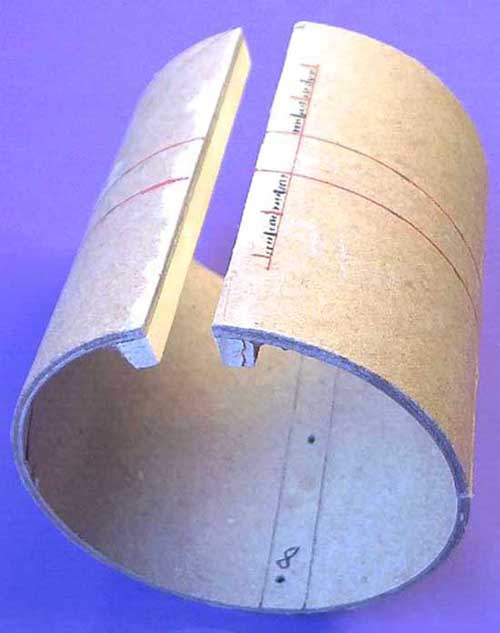

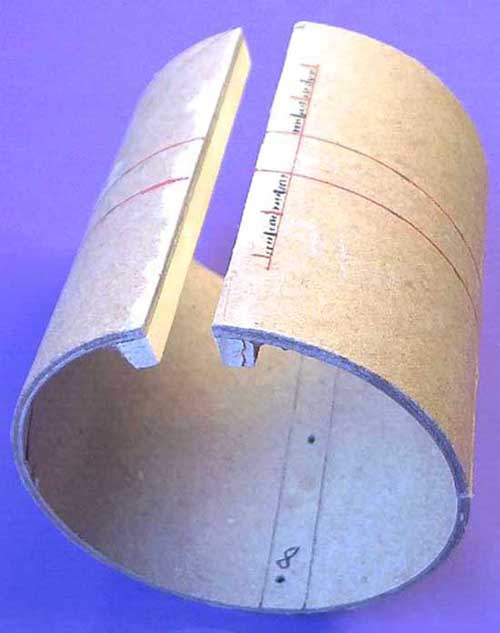

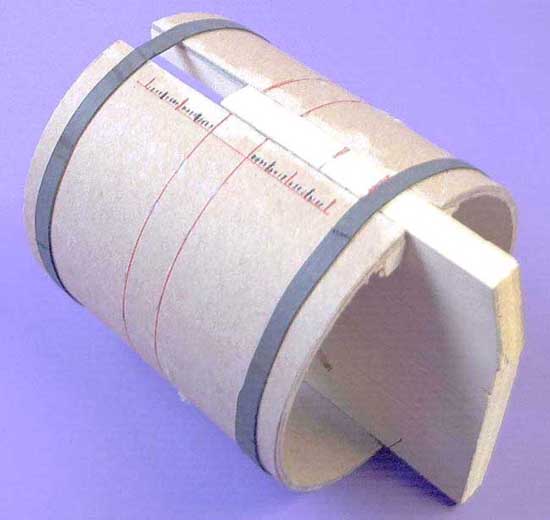

Papprohr mit Ausschnitt 10 mm breit, innen neben dem Ausschnitt zwei Leisten 7x7 geklebt als Führung für die

Stützwand, Innenseite der Leisten muß parallel gefeilt werden zur flächigen Anlage an die Stützwand.

Bei dieser Stützwand für den Wickelkern muss die Oberkante der Stützwand an die Rundung des Rohr anpaßt

werden, damit die Wicklung auch an dieser Stelle rund wird.

Stützwand ist unten angeschraubt (an den Enden) als Versteifung gegen die Verwindungskräfte beim Wickeln.

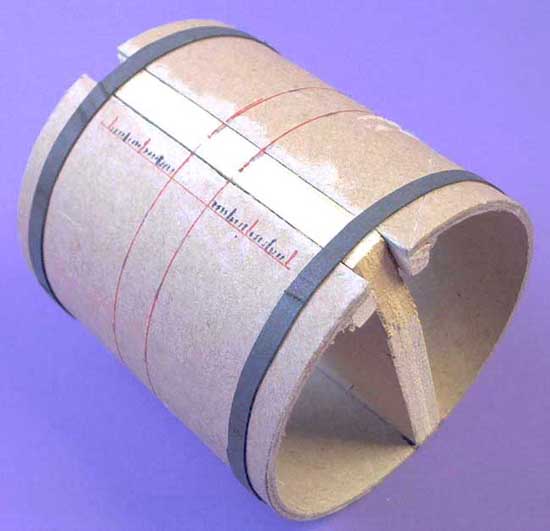

Gummiringe von Fahrradschlauch zum Zusammendrücken der Rohrs im Bereich des Ausschnitts (Abschrägung der

Stützwand hat nichts zu bedeuten; es war gerade kein anderes Brett in der Stärke da).

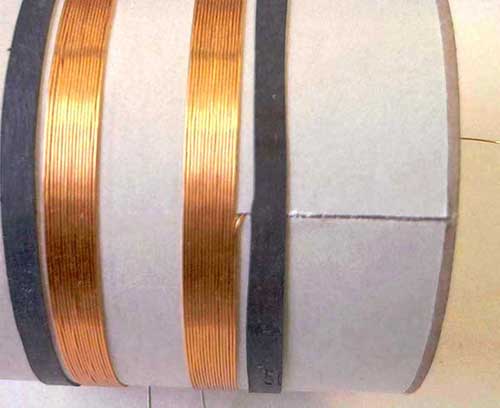

Freibereich zwischen den Wicklungen sowie Millimeter-Skala aufgezeichnet zum bequemen Festlegen des Wicklungsbeginns

(Drahtstärke x Windungsanzahl + Ungenauigkeit); auf den Freibereich in der Mitte einen dritten Gummiring legen (siehe

weiter unten).

Stützwand kann herausgezogen werden, nachdem die fertige Wicklung mit der ersten Außenhülle verklebt ist

(siehe später); der Wickelkern kann nach Herausziehen der Stützwand im Durchmesser verkleinert werden.

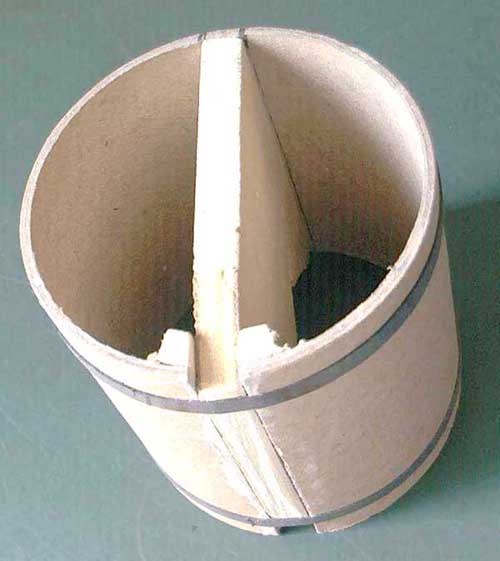

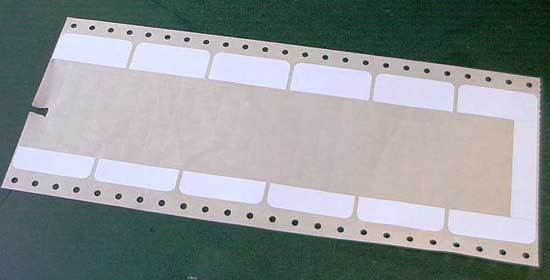

Trägerpapier (Silikonpapier) von Endlos-Etiketten zum Trennen von Kleber und Wickelkern. Man kann wahrscheinlich auch

Plastikfolie nehmen (etwas dicker als Frischhaltefolie).

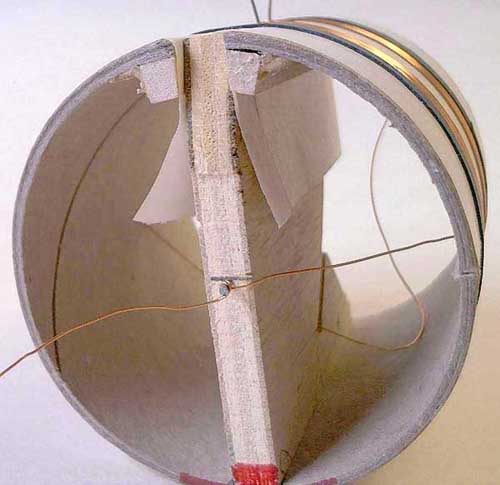

Auf dem Wickelkern ist die Lage Silikonpapier zu sehen, eingeklemmt oben zwischen Stützwand und Kernausschnitt,

strammgezogen; Nagel in Stützwand zum Festhalten des Drahtanfangs (Draht drumwickeln).

Hier ist der linke von zwei Schlitzen zu sehen, die in den Wickelkern gesägt sind für die Führung des

Drahtes. Schlitz muß so weit reichen, daß der Draht bis zum linken Wicklungsrand eingezogen werden kann (Bild 7).

Der Gummiring ist hier schon neben die Wicklung geschoben für die spätere Spachtelarbeit.

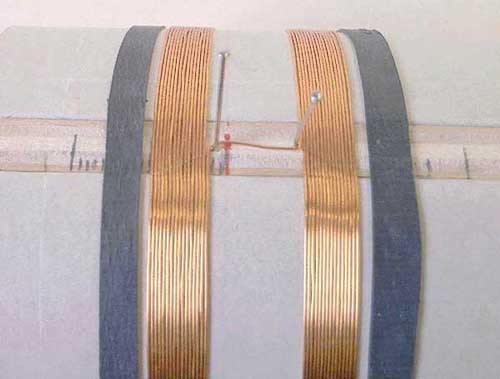

Wicklungslücke für die Durchführung der Welle für die Innenspule; für die Umlenkung des Drahtes

zwei Nadeln in die Stützwand gesteckt.

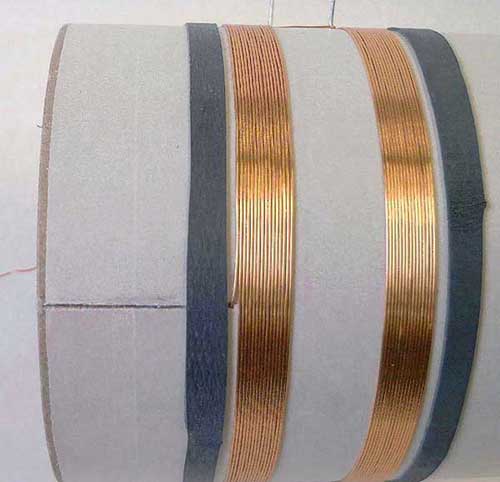

Spule ist fertiggewickelt, hier ist der dritte Gummiring zu sehen für die Spachtelarbeit;

der dritte Gummiring sollte schon vor dem Wickeln aufgelegt werden,sonst muß man ihn

später über die Nadeln heben.

Die Gummiringe decken beim Spachteln das Silikonpapier ab und dienen als Randbegrenzung

und Dickenschablone beim Glattstreichen der Spachtelmasse.

Hier ist der zweite Schlitz im Wickelkern zu sehen für das Ende des Drahtes; die zwei Schlitze sind auf dem Umfang

versetzt (nicht gegenüber), damit genug Kernwandung stehenbleibt. Das Drahtende kann wieder auf einem Nagel

festgewickelt werden (wie an der linken Seite, Bild 5).

Die Schlitze müssen breiter als die Drahtdicke sein, damit der Draht zum Schluß gut aus dem Schlitz herausgehoben

werden kann. Bei diesem Versuch war der rechte Schlitz zuerst nicht weit genug eingesägt; den Rest hatte ich dann mit

einem Messer nachgeholt; dadurch war der Schlitz aber zu eng für den Draht, und dadurch wurde der Draht beim

Herausziehen aus dem Schlitz verdreht.

Ovalit ist aufgespachtelt, hier noch nicht glattgestrichen. Später entstehende Lücken im Ovalit werden

nachgefüllt (hier noch Lücken zu sehen).

Nach dem Trocknen ist Ovalit fast durchsichtig; die zwei Klebeetiketten oben wurden vor dem Spachteln aufgeklebt, damit

die Stützwand kein Ovalit abbekommt; können u.U. auch wegbleiben: man streicht einfach kein Ovalit dahin.

Die Gummiringe sind abgezogen, die zwei Nadeln entfernt, die Drahtenden werden aus den zwei Schlitzen gehoben; die zwei

Schrauben zum Halten der Stützwand werden entfernt.

Auf die Wicklungen mit dem getrockneten Ovalit wird zweiseitig klebender Klebfilm geklebt (einmal herum, darf ggf. an

jeder Seite überstehen, wenn Klebfilm breiter ist als die Wicklungen); auf diesen Klebfilm wird eine Lage festes

Papier gewickelt (Breite wie die gewünschte spätere Breite des fertigen Spulenrohrs oder auch breiter, dann

nachher abschneiden).

Wenn der Klebfilm auf den Wicklungen liegt, kann man die ganze Rolle (Wickelkern plus Wicklung) auf das Papier legen und

vorwärtsrollen, wie man einen Schneemann aufwickelt. Evtl. überlappendes Ende mit Klebfilm befestigen.

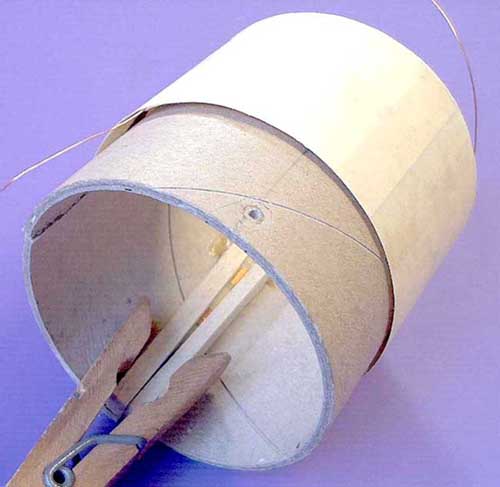

Die Stützwand wird aus dem Wickelkern herausgezogen (hier im Bild schon geschehen); der Wickelkern wird durch

Zusammenziehen der Leisten im Durchmesser verkleinert und aus der Spule herausgezogen. Das Silikonpapier bleibt u.U.

zunächst noch in der Spule, kann aber leicht von innen abgezogen werden.

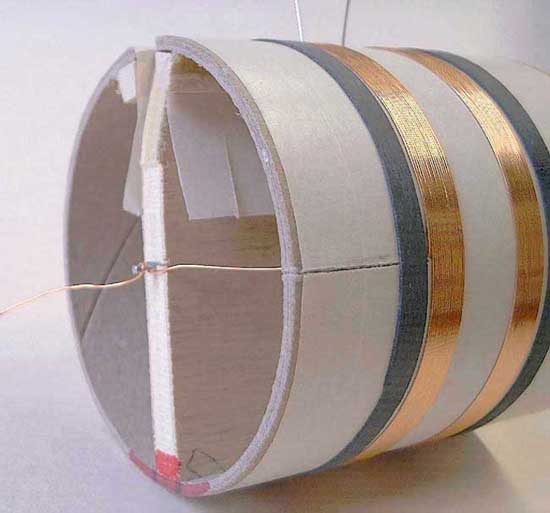

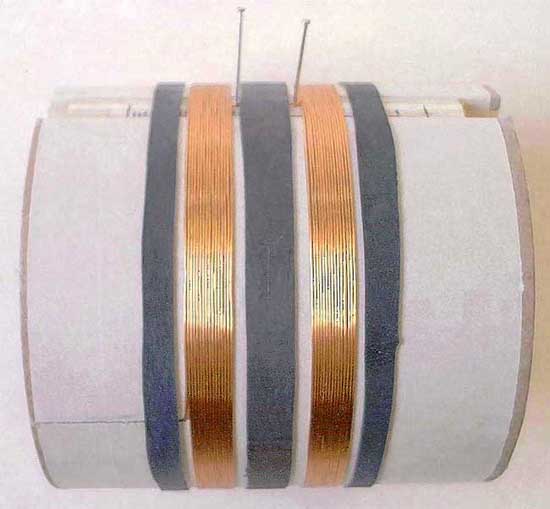

Spule mit Papierumhüllung nach Entfernen des Silikonpapiers.

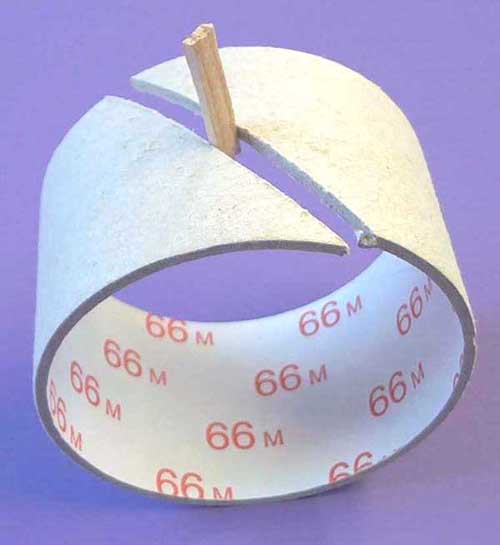

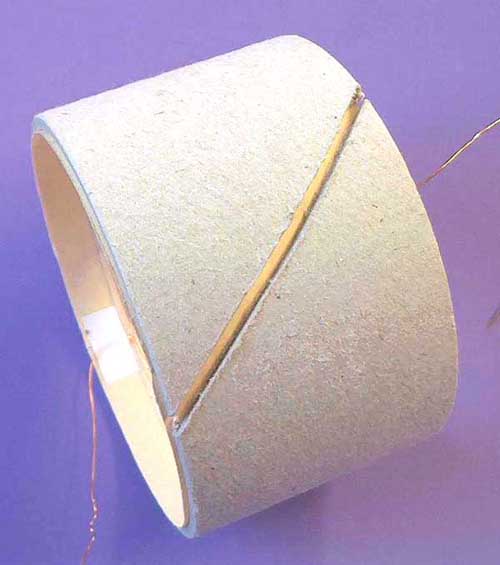

Papprohr mit etwas kleinerem Durchmesser als die Rohspule (Wicklung plus Papierlage) wird (schräg) aufgesägt

(= festes Außenrohr).

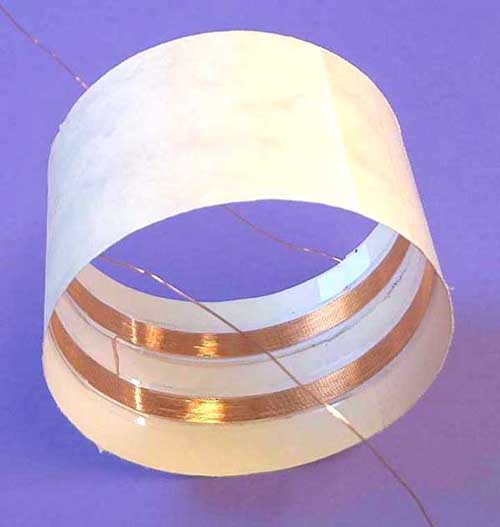

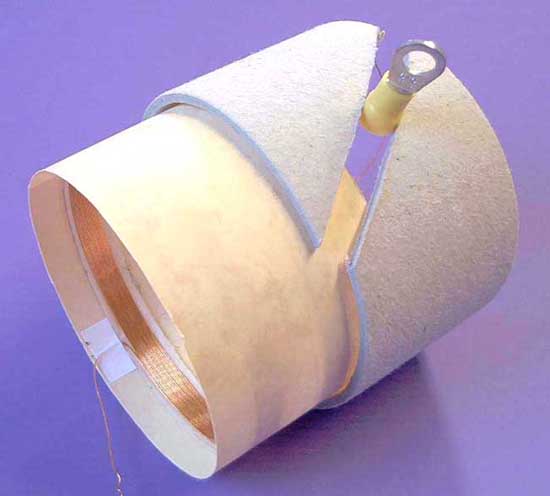

Geschlitztes Außenrohr wird in aufgeweitetem Zustand über die Rohspule geschoben;

nach Loslassen klemmt das Rohr darauf.

Schrägschlitz wird zugeklebt mit Klebfilm oder Naßklebband (Papier) oder was man gerade hat.

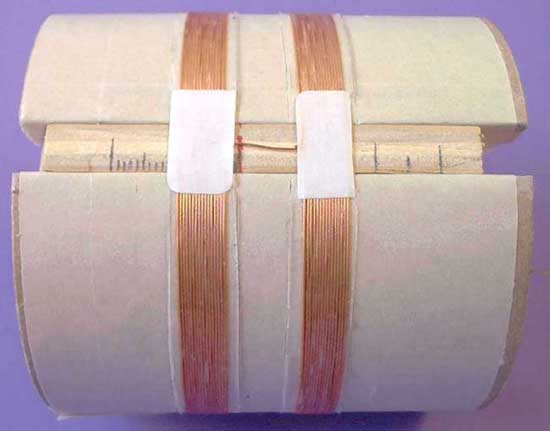

Fertige "innengewickelte" Variometer-Außenspule.

Wicklungsanfang und -ende mit Etikett fixiert; Spule fertig zum Weiterbearbeiten

(Befestigung im Gerät; Betätigung für Innendrehspule).

Der Schlitz hier im Bild stammt aus der Fabrik-Herstellung des Rohrs; der gesägte und

zugeklebte Schlitz ist auf der anderen Seite.

Alfred Zosel 13.6.2003

eMail: alfred.zosel@tobias-zosel.com