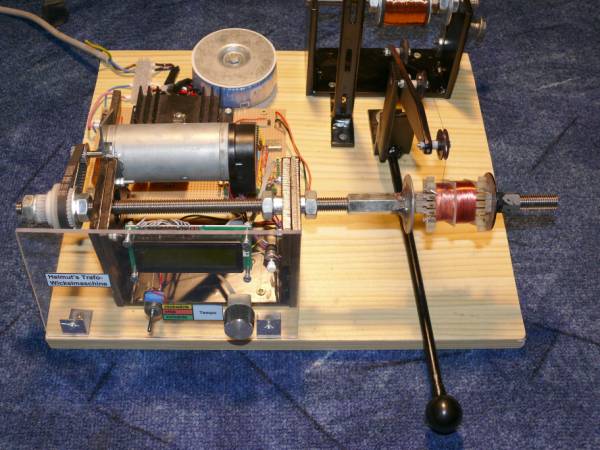

Helmut's Trafowickelmaschine

von Helmut Weigl

Vorwort:

Trafowickeln ist lästig, vor allem wenn man dazu keine geeignete Vorrichtung hat. Für mich als "Gelegenheitstrafowickler"

rentiert sich eine aufwändige Maschine eigentlich nicht ... bis jeweils zum nächsten Trafowickeln. Ich habe mich nun

durchgerungen und endlich selbst eine Maschine gebaut. Ziel war es, die Maschine möglichst einfach zu bauen (nicht so

profimäßig wie die tolle Maschine von Herrn Guido Speer). Und gekostet hat mir die Maschine - bis auf ein paar Schrauben

und die Arbeitszeit - gar nichts, da ich sämtliches Material bereits hatte, oder kostenlos bekam.

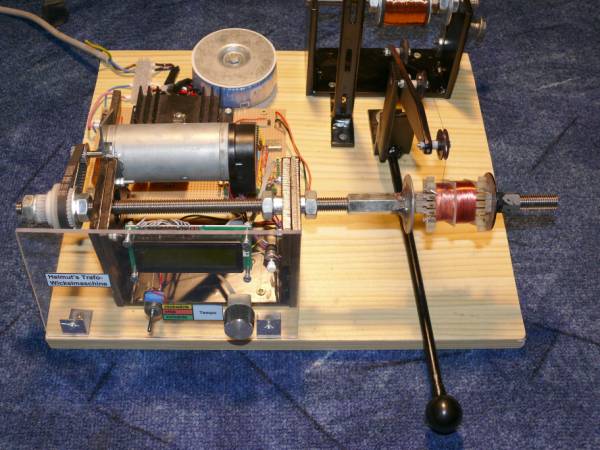

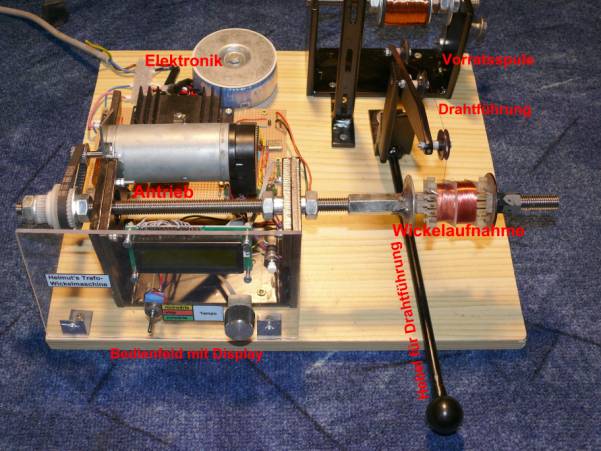

Komponenten:

Die Maschine besteht aus verschiedenen Einzelbausteinen. Dabei lassen sich die einzelnen Bausteine natürlich auch anders

aufbauen (einfacher oder aufwändiger):

1. Antrieb mit Motor

2. Aufnahme für Wickelkerne

3. Elektronik (Zählvorrichtung und Motorsteuerung)

4. Drahtführung

5. Abwickelvorrichtung mit Bremse

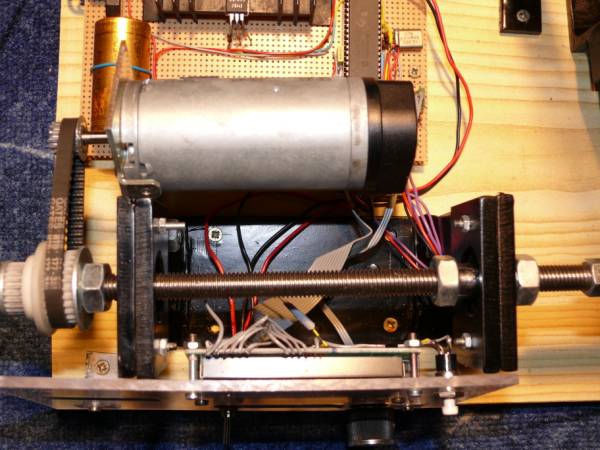

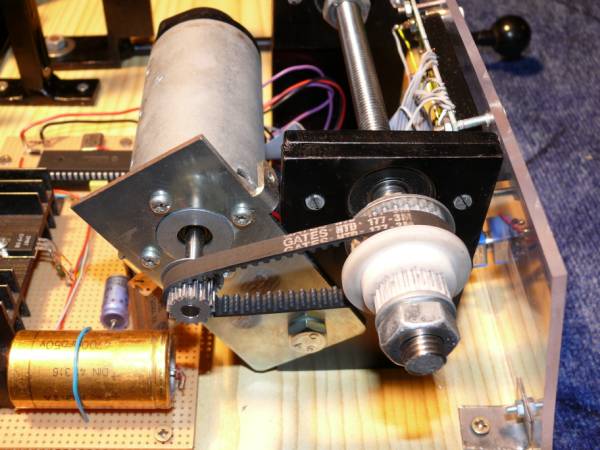

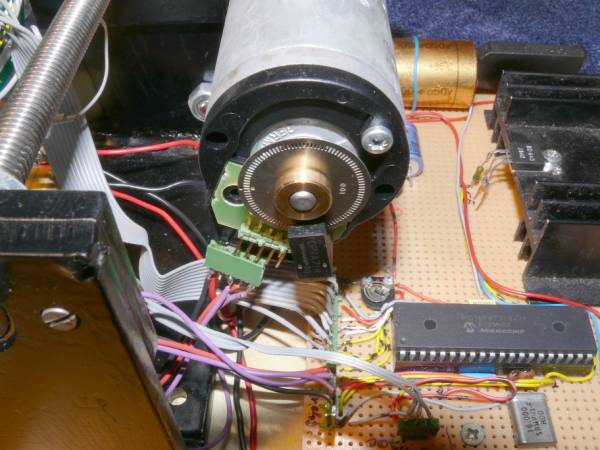

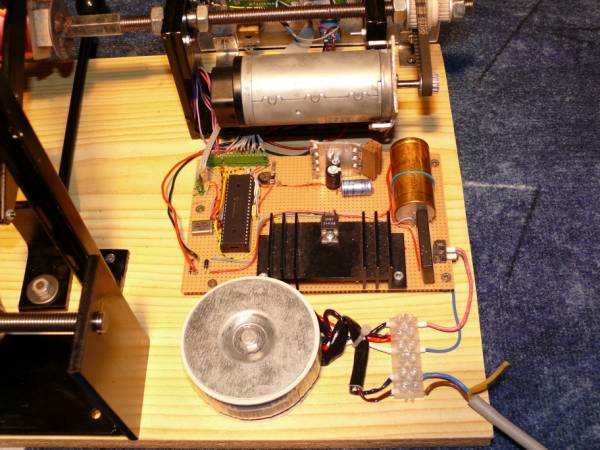

1. Antrieb mit Motor

Per Zufall habe ich aus einem Ausschlachtgerät einen kräftigen Gleichstrommotor incl. Zahnrädern und Zahnriemen bekommen.

Der Motor ist mit einem Drehgeber (=Lochscheibe mit Gabellichtschranke) ausgerüstet. Dieser Drehgeber eignet sich

vorzüglich um die Anzahl der Umdrehungen zu zählen.

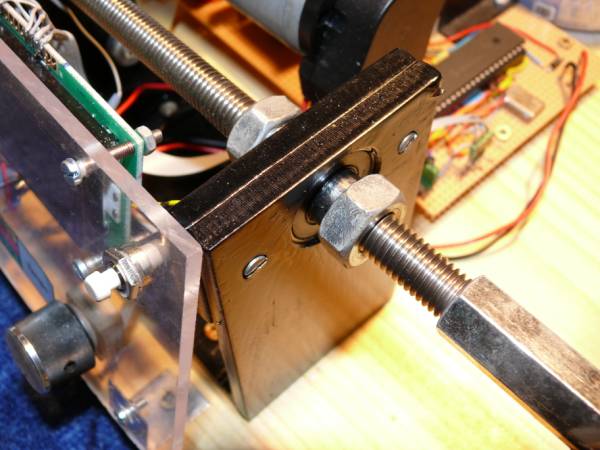

Der Motor treibt über den Zahnriemen eine Antriebswelle an. Die Antriebswelle ist in zwei Kugellagern gelagert. Dazu habe

ich aus Flacheisen 6 x 40 mm ein Gestell gebaut gebaut. Die großen Löcher für die Kugellager lassen sich vorzüglich mit

einem Stufenbohrer bohren (nicht ganz durchbohren, so daß ein Grad stehen bleibt und das Kugellager nicht durchrutscht).

Als Welle habe ich einfach eine Gewindestange für M10 genommen. Diese läuft leider nur zu 99%, aber ausreichend, rund

(eine gedrehte Welle wäre sicherlich besser, kann ich für mich leider nicht realisieren). Die Teile des Gestells sind

einfach zu einem U zusammengeschweißt. Der Motor ist schwenkbar befestigt, so daß der Zahnriemen gespannt werden kann

(Schraube zum einstellen). Die Untersetzung der Zahnräder beträgt 2:1. Wichtig ist, daß sich die Kugellager genau

gegenüber stehen, sonst klemmt die Welle!

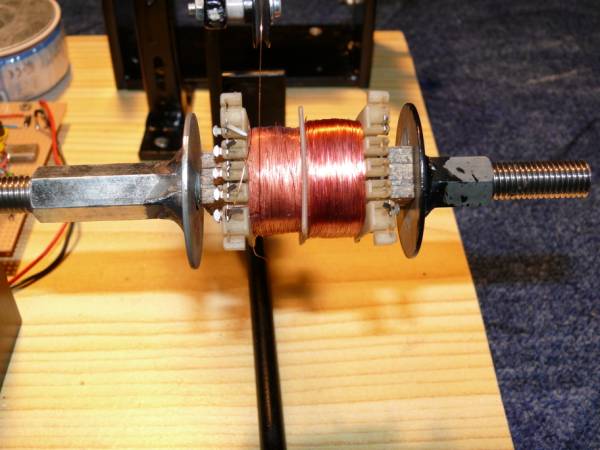

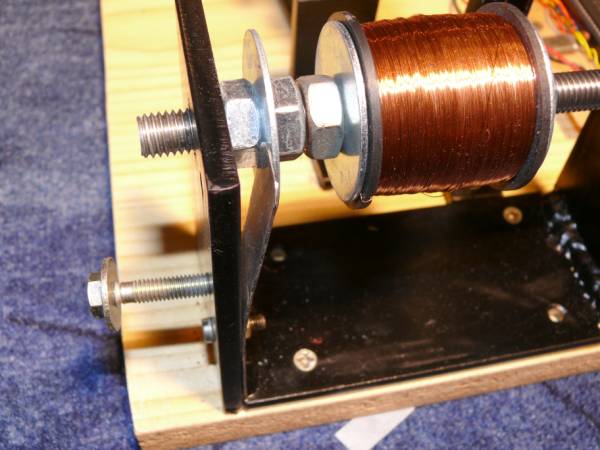

2. Aufnahme für Wickelkerne

Auf die Antriebswelle lassen sich mit "Gewindehülsen" beliebige Konstruktionen schrauben. Als Universalaufnahme habe ich

eine 40 mm lange Gewindehülse mit einer großen Beilagschreibe (Durchmeser 40 mm) geschweißt. Anschließend wieder ein Stück

Gewindestange eingeschraubt und als Gegenstück wieder eine Beilagscheibe-auf-Gewindehülse geschraubt. Für die

unterschiedlichen Wickelkerne braucht man nun nur noch einen passenden Holzkern fertigen. Damit der Holzkern und

Wickelkern nicht durchrutschen hat die erste Beilag (auf Antriebsseite) einen Mitnehmerdorn (einfach ein Stück M4-Schraube).

Falls die Universalvorrichtung für bestimmte Wickelkerne nicht passen sollte, kann man auch individuelle Aufnahmen

fertigen, so z.B. für sehr kleine Wickelkerne.

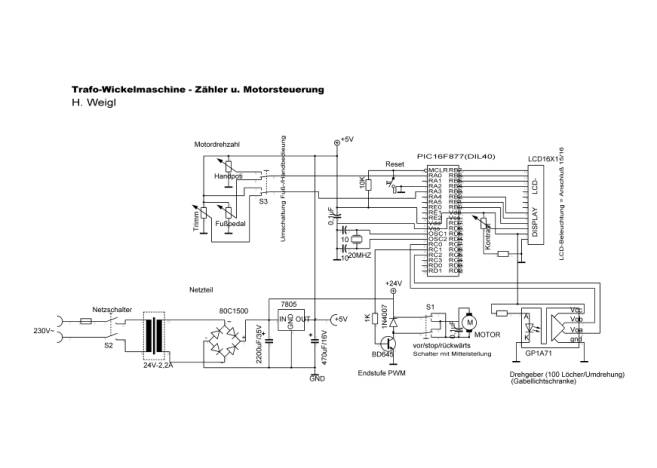

3. Elektronik (Zählvorrichtung und Motorsteuerung)

Wie bereits gesagt, hat mein Motor einen Drehgeber. Man zählt einfach die Pulse (bei mir 100) und hat eine Umdrehung des

Motors. Da die Antriebswelle 2:1 untersetzt ist, braucht man 200 Pulse für eine Umdrehung der Antriebswelle. Um IC-Gräber

zu vermeiden verwendet man für die Zählaufgabe am besten einen Mikrocontroler. Der Drehgeber hat 2 Ausgänge, so daß sich

nicht nur die Anzahl der Pulse, sondern auch die Drehrichtung feststellen läßt. Die Software zählt also die Pulse. Nach

jeweils 200 Pulsen wird der Zähler um 1 weitergeschaltet (sowohl vorwärts als auch rückwärts). Die Ausgabe erfolgt auf

einem Standard-LCD-Display von 1x16 Zeichen (unbedingt ein beleuchtetes Display verwenden - unbeleuchtete sind schlecht

abzulesen).

Da sowieso ein Mikrocontroler vorhanden ist, bietet sich an, auch den Motor über diesen zu steuern: über ein Poti wird eine

Gleichspannung von 0- 5 V vom Mikrocontroler gelesen (A/D-Wandler) und ein Pulsbreiten-Moduliertes Signal ausgegeben. Das

Signal wird über eine Eintransistior-Endstufe verstärkt und über einen zweipoligen Umschalter mit Mittelstellung (vor - aus

- rück) dem Motor zugeführt. Die gesamte Elektronik besteht - incl. Netzteil - nur aus sehr wenigen Bauteilen. Nachstehend

stelle ich den Schaltplan für Nachbauwillige zur Verfügung (auf den Bildern fehlt noch der Netzschalter, Sicherung, sowie

Zugentlastung des Kabels, außerdem sind beim Nachbau die VDE-Vorschriften zu beachten! Die Software für den Pic (16F877) ist

ebenfalls beigefügt und besteht aus 2 Teilen:

a) trawick.hex - Programm

b) eeprom.bin - Eprom des 16F877 (die ersten zwei Bytes sind die Anzahl der Pulse pro Umdrehung der Welle. Die 16-Bit-Zahl

ist als lo/hi-Wert gespeichert. Beispiel: Nötig sind 1000 Pulse pro Wellenumdrehung: 1000:256 = 3, Rest 232, in das erste

Byte kommt also die Zahl 232, in das zweite Byte die Zahl 3. Die Werte der Datei eeprom.bin lassen sich leicht mit jedem

Hex-Editor anpassen.

Zum Brennen des Pic verwende ich das kostenlose Programm Pony-Prog. Wichtig: Neben dem Brennen des Programms und des

eeproms muß auch das Configuration Word richtig gesetzt sein:

// LVP=0 0=Haken setzen in Pony-Prog

// PWRTE=0

// WDTE=0

// OSC0=0

Die Eeprom-Dateien: eeprom.bin, TraWick.hex.

Infos zu Pic-Mikrocontrolern gibts bei www.sprut.de.

(Mit der Maustaste das Bild anklicken, es wird dann in voller Auflösung dargestellt.)

(Mit der Maustaste das Bild anklicken, es wird dann in voller Auflösung dargestellt.)

4. Drahtführung

Diese ist aus Flacheisen gefertigt und mit einer Schraube drehbar befestigt, so daß sie mit einem Hebel nach links und

rechts gedreht werden kann. Der Draht läuft dabei über 3 Rollen (aus Seilantrieb eines alten Radios). Der Abstand vom

Wickelkörper kann eingestellt werden (große-kleine Wickelkörper). Damit die Links-Rechtsbewegung die Abwickelvorrichtung

nicht stört, läuft der Draht über ein ca. 30 cm hohe Umlenkrolle.

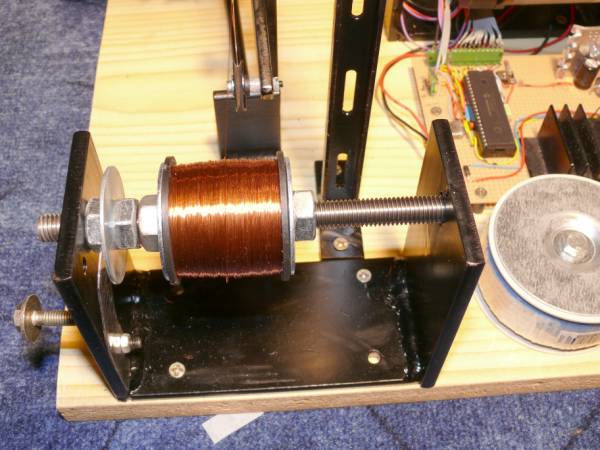

5. Abwickelvorrichtung mit Bremse

Ist ebenfalls wieder aus Flacheisen gebaut. Auf Kugellager wurde verzichtet. Die Welle gleitet einfach in den Löchern

des Flacheisens. Als Bremse dient eine Beilagscheibe als Bremsscheibe und ein Stück Bleck als Bremsbelag, der einfach

mit einer Stellschraube auf die Beilagscheibe gedrückt wird.

Das Ganze wurde auf ein Brett geschraubt und unten Gummifüße befestigt. Auf Grund des Gewichtes steht die

Wickelmaschine stabil.

Fazit:

Funktioniert für meine Zwecke ausreichend gut, ist aber sicherlich nicht vergleichbar mit Profigeräten.

Verbesserungsmöglichkeiten:

- Größere Motoruntersetzung um bei sehr kleinen Drehzahlen gefühlvoller wickeln zu können

- eine Abdeckhaube für die Elektronik zu bauen

- weitere Abwickelvorrichtungen bauen, damit ich nicht ständig der Draht gewechselt werden muß

Wie gesagt, lassen sich die einzelnen Komponenten sehr individuell aufbauen (z.B. Zählvorrichtung und Motorsteuerung

ohne Mikrokontroler).

Ich übernehme für Nachbauten keinerlei Garantien oder Gewährleistungen!

Mantel, 20.9.2007

Helmut Weigl