KT88SE Röhrenverstärker

- von Michael Dieckmann

Im letztes Jahr bin ich auf "Jogis Röhrenbude" gestoßen und habe mich gleich in die

Röhrentechnik verliebt. Als "Neuzeitelektroniker" kannte ich eigentlich nur die Bildröhren in

Fernsehgeräten und hatte bis dato nichts mit Röhren im Sinn. Das änderte sich mit der entdeckten

Röhrenbude schlagartig.

Nach eingehender Recherche im Netz baute ich meinen ersten SE Röhrenverstärker mit der EL84. Das Ergebnis

überzeugte mich ganz und gar. - Ein leistungsstärkerer Verstärker musste her...

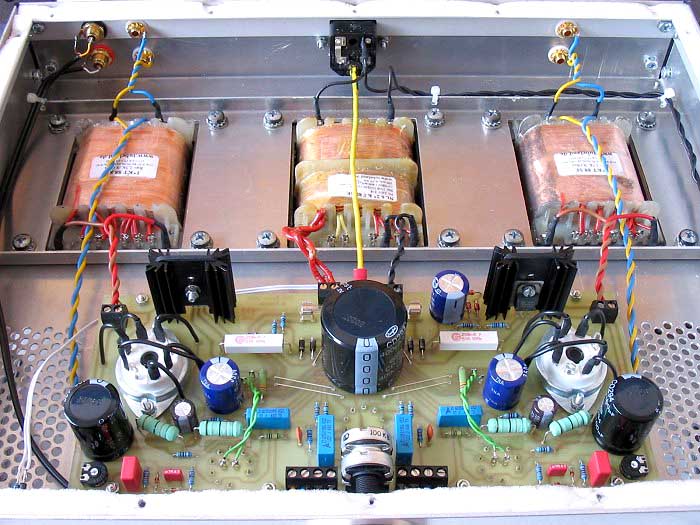

Nun ist auch der neue Verstärker endlich fertig und ich möchte euch diesen nicht vorenthalten. Entschieden habe

ich mich für einen KT88SE Verstärker nach Claus Knipschild, mit nur einer halben ECC83 in der Vorstufe. Die halbe

ECC83 reicht für den Betrieb mit einen CD Player aus. Bei anderen Quellen benötigt man wohl noch einen

Vorverstärker.

Hinzugekommen sind zwei EM80 (magische Fächer) als Aussteuerungsanzeige und eine mit Mosfets stabilisierte

Anodenspannung...

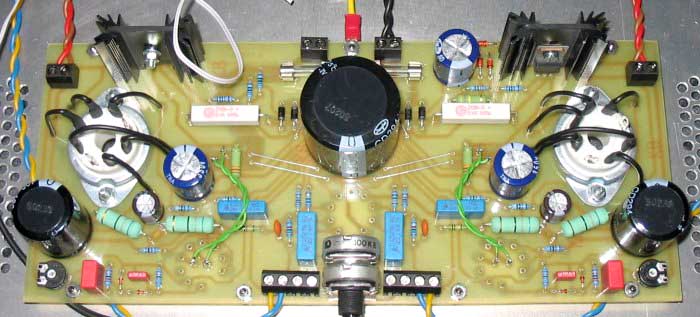

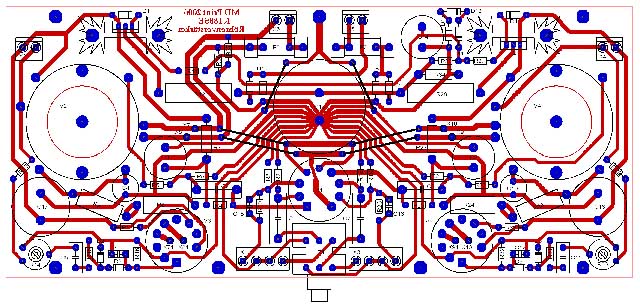

Da mir das freie Verdrahten im Gehäuse nicht so zusagt, habe ich wie bei meinem ersten Verstärker auch eine

Platine entwickelt. Sie hat eine Größe von 240 x 100mm und nimmt sämtliche Bauteile auf. Das garantiert einen

sauberen und übersichtlichen Aufbau. Der ging auch erstaunlich schnell und ohne große Komplikationen von statten.

Legentlich die Kathodenwiderstände musste ich anpassen, um eine Überlastung der Endröhre zu vermeiden.

Zusätzlich habe ich noch den Koppelkondensator für die Endröhre und den Widerstand für die Gegenkopplung

vergrößert. Damit erhöht sich der Bassanteil und die zu erreichende Lautstärke.

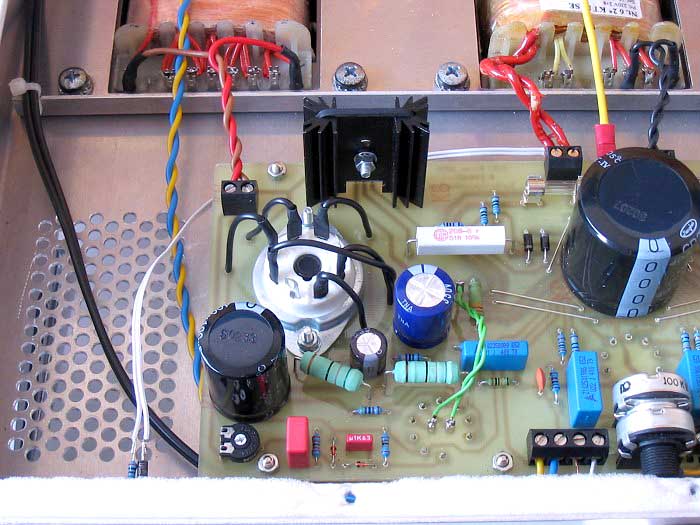

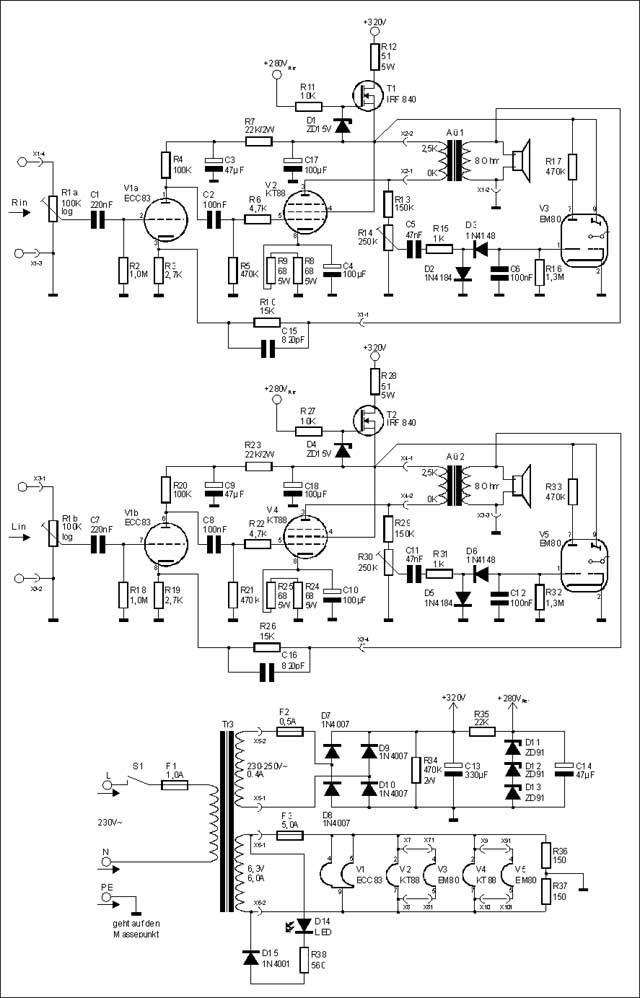

Im Schaltbild ist nichts besonderes zu entdecken. Vielleicht nur die Mosfets für die Anodenspannung. Die wird für

jeden Kanal mit einen separaten Mosfet erzeugt. Die Mosfets teilen sich eine Konstantspannungsquelle mit Z-Dioden. Durch

diese Maßnahme wird eine gute Ausgangsspannung für beide Kanäle gewährleistet.

(Mit der Maustaste das Schaltbild anklicken, es wird dann in voller Auflösung

dargestellt.)

(Mit der Maustaste das Schaltbild anklicken, es wird dann in voller Auflösung

dargestellt.)

Bei der Bestückung der Platine ist auf genügend Abstand der 5 Watt Leistungswiderstände zu achten. Das

gewährleistet ausreichend Konvektion und verhindert einen Wärmestau. Um einen elektrischen Schlag zu vermeiden,

sind die Mosfets auf den Kühlkörpern isoliert zu montieren.

(Mit der Maustaste das Schaltbild anklicken, es wird dann in voller Auflösung

dargestellt.)

(Mit der Maustaste das Schaltbild anklicken, es wird dann in voller Auflösung

dargestellt.)

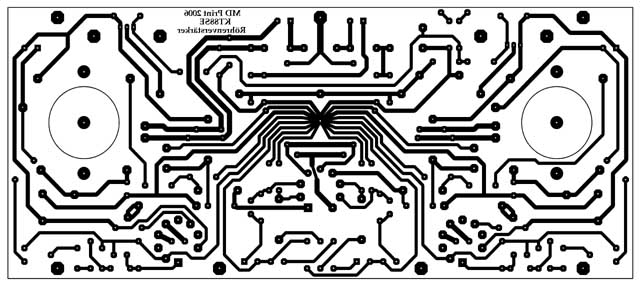

Die Novalfassungen werden auf der Lötseite bestückt. Die Oktalfassungen werden mit gedrehten Befestigungsring auf die Bestückungsseite geschraubt und verdrahtet.

Das Layout ist sehr übersichtlich und bietet viel Platz für die Bauteile.

(Mit der Maustaste das Schaltbild anklicken, es wird dann in voller Auflösung

dargestellt.)

(Mit der Maustaste das Schaltbild anklicken, es wird dann in voller Auflösung

dargestellt.)

Um die Bauteilbeschaffung so einfach wie möglich zu machen, habe ich eine Ausführliche Stückliste erstellt.

Stückliste.pdf

Damit ist der Elektronische Teil erst einmal abgeschlossen.

Endlich konnte mit dem Gehäusebau begonnen werden. Hierfür verwende ich eigentlich immer Aluminium. Das

lässt sich sehr gut bearbeiten und ist preisgünstig zu bekommen. - Man sollte aber darauf achten, dass das

Aluminiumblech mit einer Kunststofffolie geschützt ist. Diese verhindert bei der Bearbeitung wirksam Kratzer auf der

Sichtfläche. Das Gehäuse ohne Füße hat eine Größe von 380 x 300 x 57mm.

Die Füße haben einen Durchmesser von 50mm und bestehen aus drei Teilen. Das Ober- und das Unterteil sind aus

Edelstahl gefertigt und haben eine Höhe von je 8mm sowie einen angedrehten M6-Gewindebolzen.

Das Unterteil hat zusätzlich eine Vertiefung von 1mm für eine Gummischeibe. Diese wird mit doppelseitigen

Klebeband befestigt und schützt die Stellfläche gegen Kratzer. Das Mittelteil ist aus anthrazit lackierten

Kunststoff gefertigt, hat eine Höhe von 57mm und eine Einfräsung von 20mm über die gesamte Länge.

Diese Einfräsung verdeckt später die vier Ecken des Chassis und beherbergt die Befestigungsschrauben. An den

unteren Schrauben ist noch der Rahmen für die Bodenplatte befestigt.

Die Ausschnitte für die Trafos, Netzbuchse und Schalter habe ich mit der Laubsäge ausgesägt. Die Löcher

für die Röhren sind grob vorgebohrt und dann auf Maß gefeilt.

Um einen Wärmestau im Gehäuse zu verhindern, habe ich neben der Platine Lüftungslöcher vorgesehen.

Hierfür habe ich ein Lochblech als Schablone benutzt.

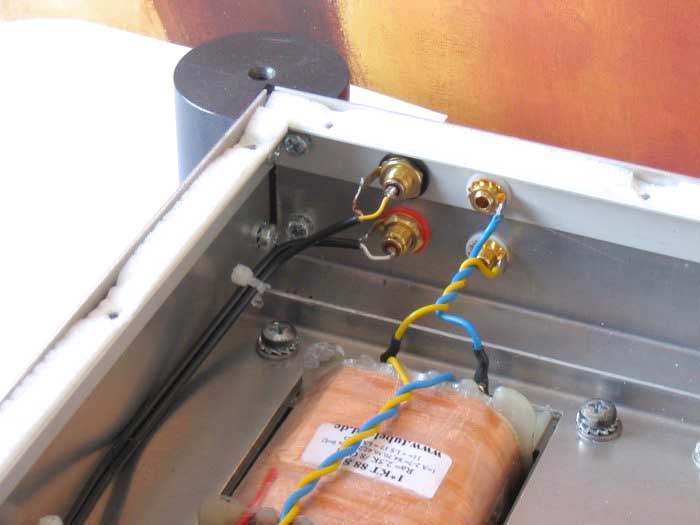

Auf dem folgenden Bild ist die Verkabelung deutlich zu erkennen. Die jeweils zusammengehörenden Drähte sind

miteinander verdrillt, um brummen zu verhindern.

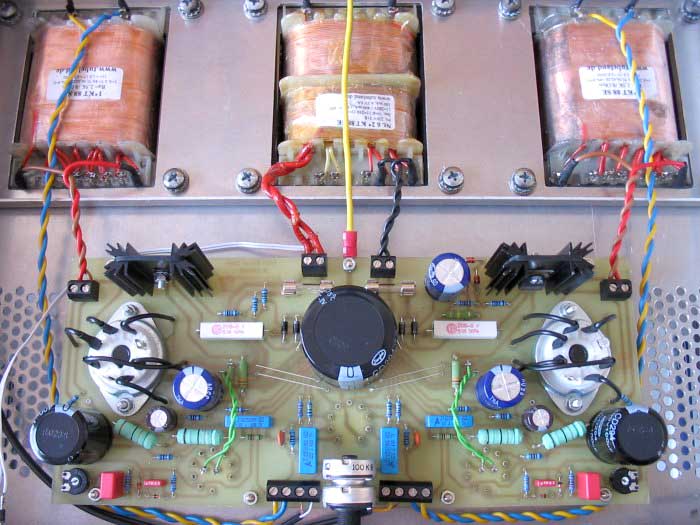

Das zusätzliche U-Profil unter den Trafos verhindert wirksam ein Durchbiegen des Gehäuses, denn die Trafos wiegen

an die 9Kg.

Damit es im Gehäuse auch von unten etwas luftiger zugeht, besteht die Bodenplatte aus einem eloxierten Aluminiumgitter.

Es wird auf einen L-Profil Rahmen (20 x 10mm) geschraubt. Das Dichtband verhindert Vibrationen.

Den Metallkragen der KT88 verschwindet 10mm im Gehäuse. Durch diese Maßnahme wirkt die Röhre gegenüber

den anderen nicht übermäßig groß.

Leider tanzte meine schön lackierte Stahlblechabdeckung auf dem Trafo für die Stromversorgung wie wild hin und her

(wahrscheinlich durch Wirbelströme verursacht). Sie war auch nicht ruhig zu bekommen, so musste ich mich nach einer

Alternative umsehen. Die neuen Trafoabdeckungen sind nun aus verchromten Edelstahl und geben endlich Ruhe. Zudem sehen sie

auch noch besser aus.

Jetzt noch eine Aufnahme im dunklen. Die Spieglung in den Trafoabdeckungen sind doch eine Augenweide. Nur das schöne

blaue Leuchten der KT88 kommt auf dem Bild nicht so richtig zur Geltung.

Zum Abschluss möchte ich noch etwas zum Klang der Endstufe schreiben: Der erste Klangeindruck war für mich

beeindruckend, trieb mir förmlich die Tränen in die Augen. Ist eine echte Steigerung zu meinem EL84SE

Verstärker. Feine Höhen. Ein ausgeprägter Mittenbereich, der Gesang gut zur Geltung bringt und ein druckvoller

Bass, der nicht übertreibt. Was will man mehr...

Viel Spaß beim Nachbau wünscht euch

Diecki