Der Trafowickler - Ein Bericht über den Bau, den Umbau und die Funktion

meiner Trafowickelmaschine

von Guido Speer

Vorwort

Die hier beschriebene Maschine ist nicht dafür vorgesehen, den professionellen Anbietern Konkurrenz zu machen. Dazu

wäre schon die Geschwindigkeit nicht geeignet. Sie ist für gelegentliches Wickeln eines Trafos für

Hobbyanwender gedacht, die vorhandene Trafos umwickeln oder auch mal neu wickeln wollen. Dabei habe ich schon Trafokerne bis

M102B und Draht bis 1,2mm benutzt.

Dickerer Draht geht auch (die Maschine zieht sicher bis über 2mm), der muss dann aber von Hand geführt werden.

Darüber hinaus kann natürlich alles gewickelt werden was nötig ist. Ich habe schon HF-/NF-Spulen gewickelt,

und was sonst noch Windungen hat.

Und mal eine Achse dünner feilen geht auch gut, zumindest besser als im Schraubstock. - Es ist natürlich keine

Drehbank.

Noch ein paar Worte zur Sicherheit: Beim Benutzen solcher Maschinen sollte immer eine Großpackung gesunder

Menschenverstand bereitstehen! Wer unbedingt meint, er müsse eine Krawatte oder Goldkettchen beim Trafowickeln tragen,

der kann das ja tun. Er sollte aber sicherheitshalber seinen Nachlass vorher ordnen.... - nicht das die Erben noch ins

Streiten geraten.... ;-)

Ich habe die hier beschriebene Maschine mal als unvollständige und völlig verdreckte Ruine in grauer Vorzeit

auf einem Flohmarkt "geschossen", sie wieder belebt, viele Trafos gewickelt und später viele, viele Jahre

nicht mehr benutzt.

Jetzt wollte ich einen Trafo wickeln und vorher wenigstens den Motor und den Zähler ersetzen, daraus wurde aber eine

wochenlange Generalüberholung.

Zunächst wurde der Motor erneuert, dann der Reitstock verstärkt und die Stromversorgung nebst Steuergehäuse

angebaut und zum Schluss noch ein Zähler gebastelt.

Viel Arbeit und noch mehr Text um das alles hier zu beschreiben. Wer den gesamten Text lesen will - mit etlichen

Bauhinweisen auch zur kompletten Elektronik - sei auf meine Homepage verwiesen: http://www.guido-speer.de

(Unter Projekte-Sonstige Projekte ist die Trafowickelmaschine beschrieben).

Ansonsten erklären die vielen Bilder und deren Unterschriften schon einiges.

Der Nachbau...

dieser Maschine wird wohl so nicht vorkommen. Deshalb habe ich hier kaum Maßangaben gemacht. Auch, weil das ganze

Gerät ja Step-by-Step über Jahre aufgebaut und verändert wurde. Dabei wurde verwandt was gerade so in den

Bastelkisten lag und geeignet erschien, extra Zeichnungen hatte ich nie angefertigt. Ich denke aber, als Anregung für

eigene Konstruktionen wird sicher einiges dabei sein.

Vorraussetzung für eigene Konstruktionen ist gutes handwerkliches Geschick, ordentliches Handwerkzeug, eine Drehbank

(oder man kennt jemanden der einen kennt der eine hat), einen Schweißtrafo (oder besser Co2) und ein großer

Materialfundus. Eine Fräsmaschine ist nicht unbedingt nötig (würde aber einiges helfen), die einzigen

Frästeile sind am Getriebe und der Drahtführung.

Heute würde ich das Getriebe aber nicht mehr so bauen. Es bietet sich an, dazu einen ordentlichen Akkuschrauber (ab

12V) zu zerlegen. Der hat alles was man braucht: Motor (die "Elektronik" kommt in die Tonne!), Getriebe

(möglichst 2 Stufen) und Bohrfutter. - Das allerdings sollte eins mit Schlüssel sein, diese

"Handverdrehgurken" taugen kaum was.

Die Teile der Drahtführung können natürlich auch anders gebaut werden. Als Material für die Maschine

geht neben Pertinax (möglichst gewebeverstärkt) auch Alu, Sperrholz oder sonst was.

Der Rahmen sollte schon aus Stahl bestehen. Dabei sieht Kastenprofil (bei mir 15mm) nicht nur besser aus, es ist auch

stabiler.

Vor allem eins ist wichtig beim Nachbau: Man muss irgendwann mal anfangen! - Die Ideen kommen dann beim Bau fast von alleine

;-)

--------------------------------------------------------

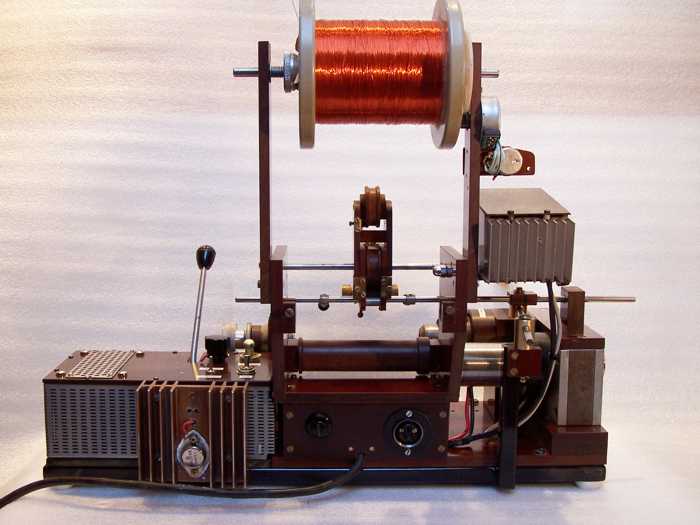

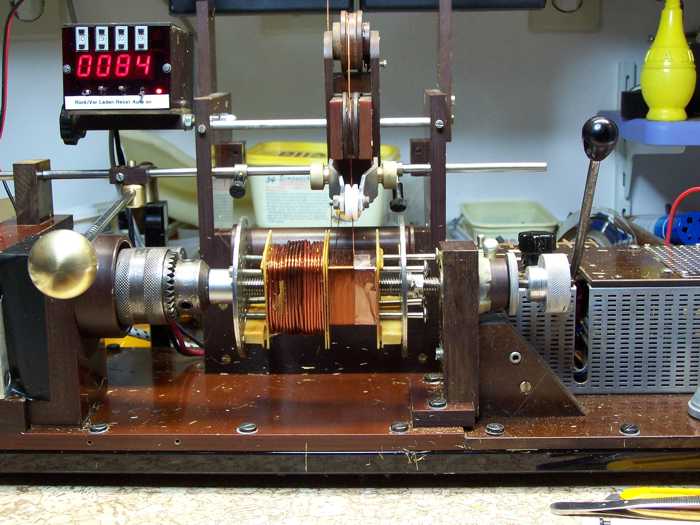

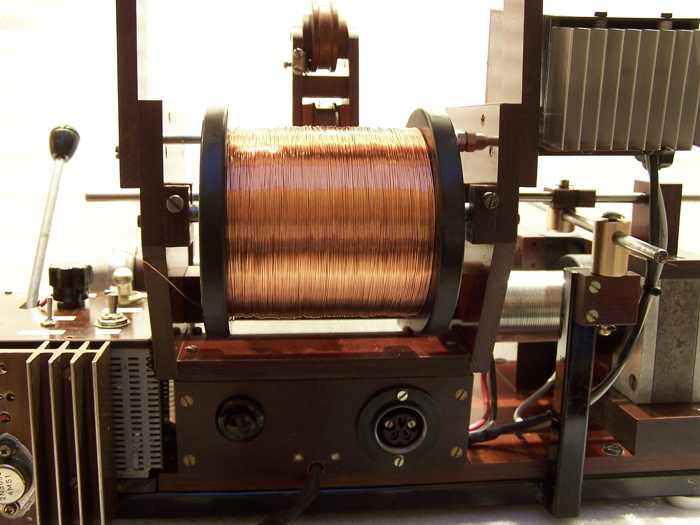

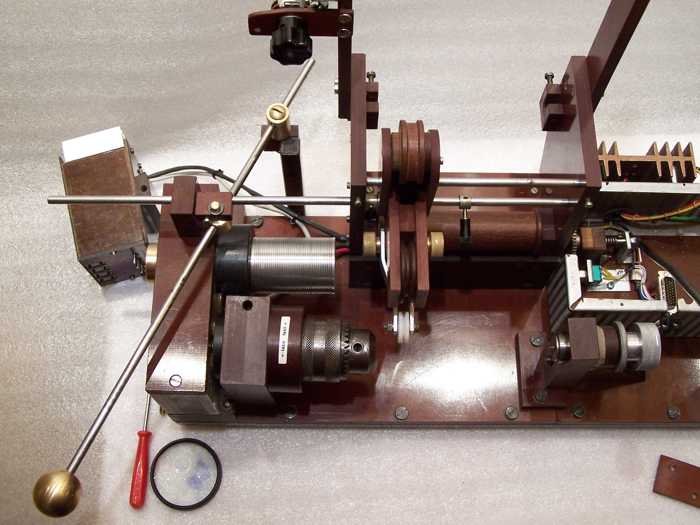

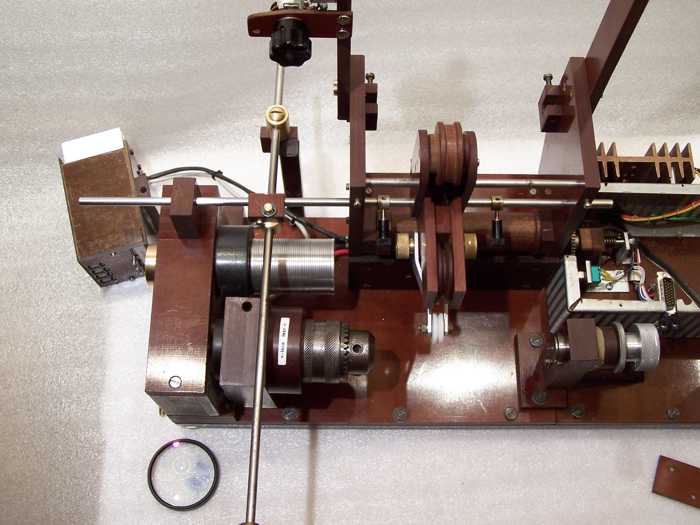

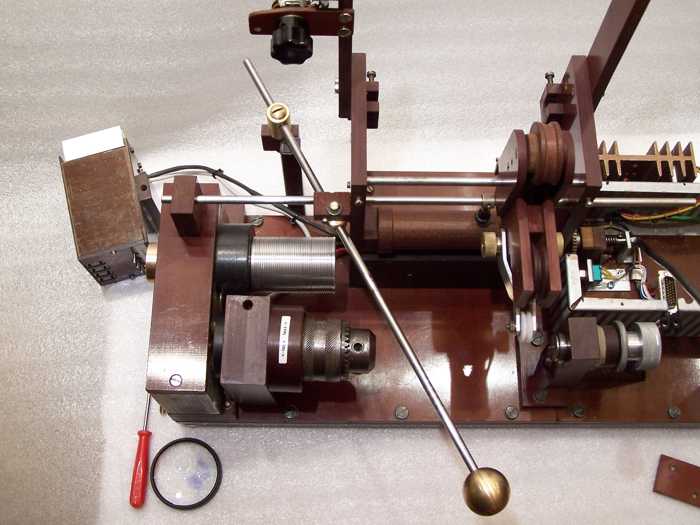

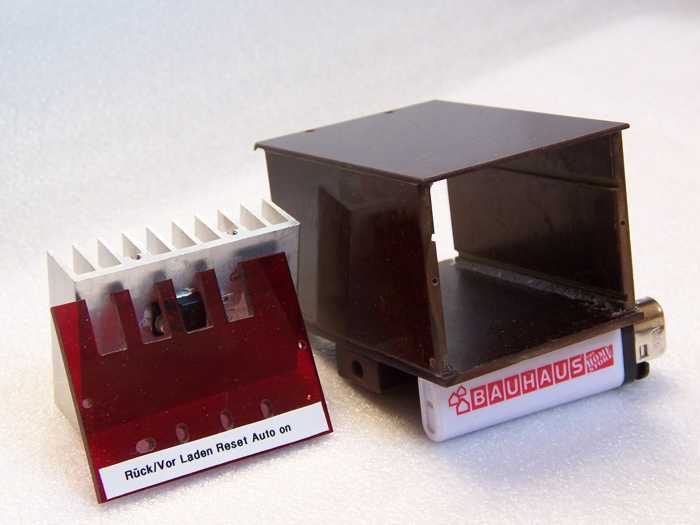

Die beschriebene Maschine im derzeitigen Ausbaustand. Die ursprüngliche Version war ohne das Steuergehäuse rechts,

ohne den oberen Vorratsrollenständer und natürlich ohne Zähler und Rahmen. (Die Flasche

Trafoberechnungstinktur dient nur dem Größenvergleich)

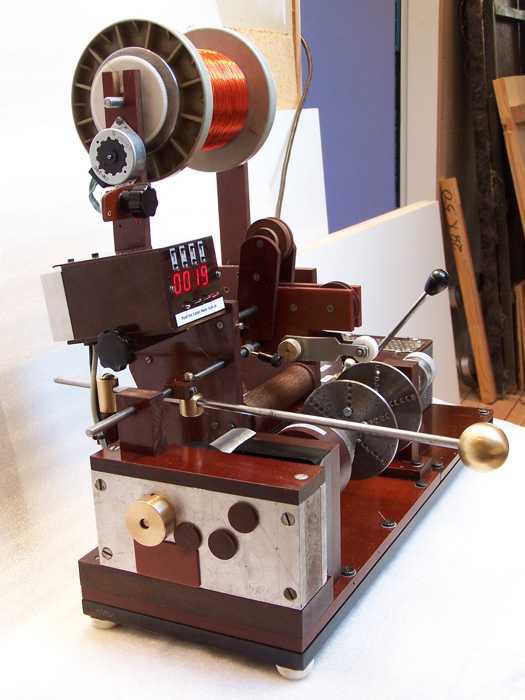

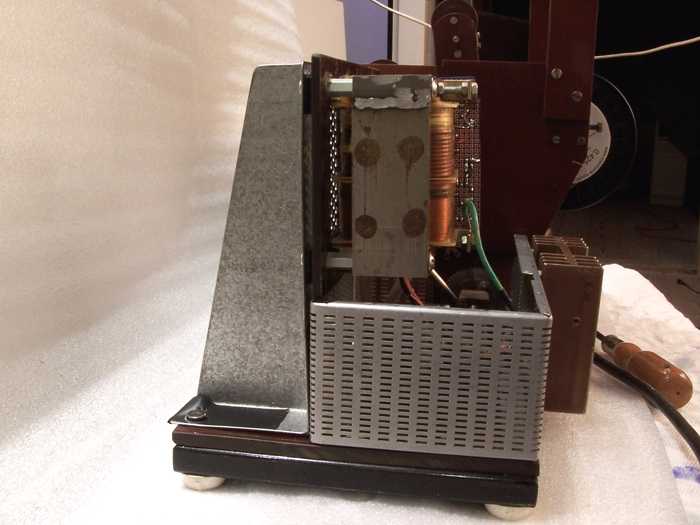

Rückansicht. Links der Kühlkörper, im Kasten in der Mitte die Sicherung und die Buchse zum Fußregler

(die Flasche Trafoberechnungstinktur wurde inzwischen bestimmungsgemäß entsorgt)

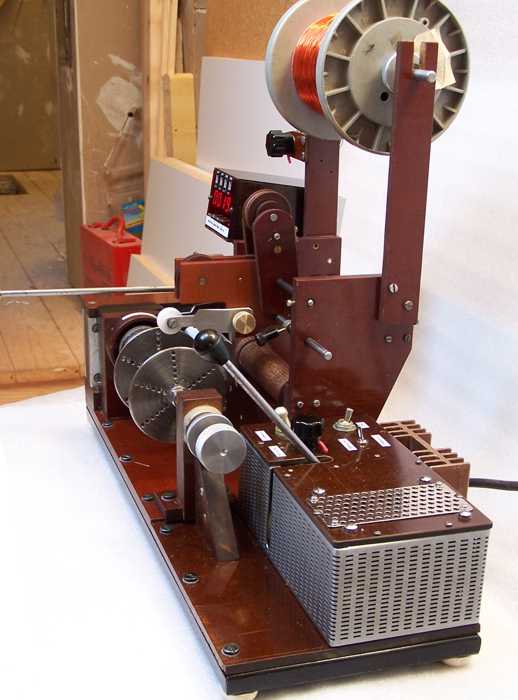

Seitenansicht von links. Viel Pertinax und einiges Messing

Seitenansicht von rechts. Das Steuergehäuse und der Handregler in Nullstellung (der sollte auch eine Messingkugel

bekommen, die war aber zu schwer)

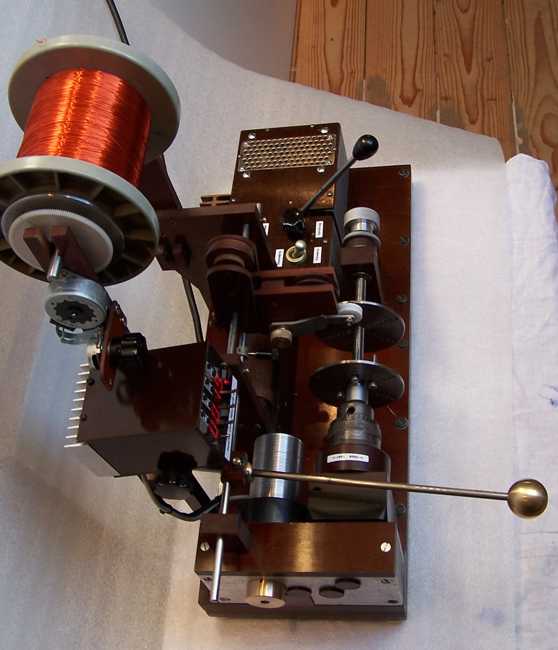

Ansicht von oben-links

Ansicht von oben-rechts

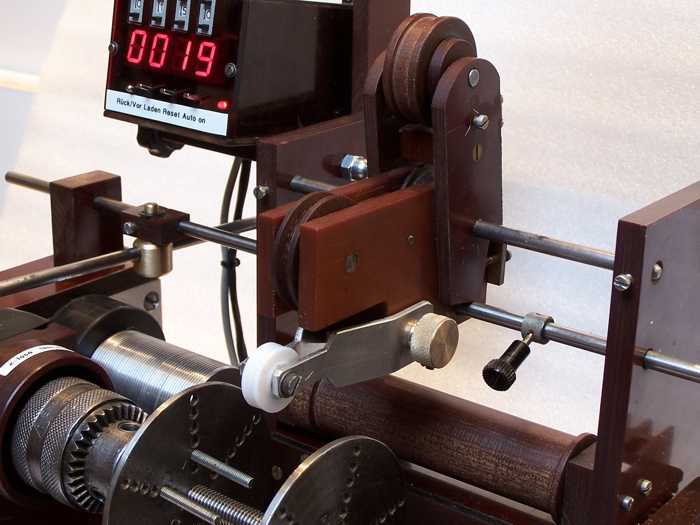

Die Maschine wickelt sich hier gerade ihren eigenen Trafo. Der hatte (vermutlich Primär) einen Windungsschluss. 84 von

909 Windungen sind drauf. Sie wird dazu per Hilfsnetzteil fremd versorgt (rotes Kabel ganz rechts)

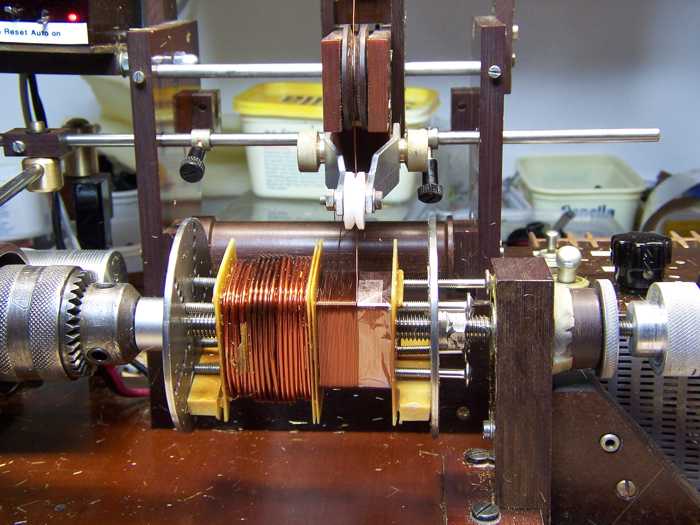

Die Aufnahme der Wickelkörper. Gut zu sehen: Die beiden Planscheiben (6er Teilung) mit eingedrehten Schrauben (und

leider auch, dass rechts eine Schraube weiter heraussteht und mir den Reitstock zerkratzt hat). Gewickelt wird gerade die

Primärseite, die Sekundäre wurde auch noch erneuert.

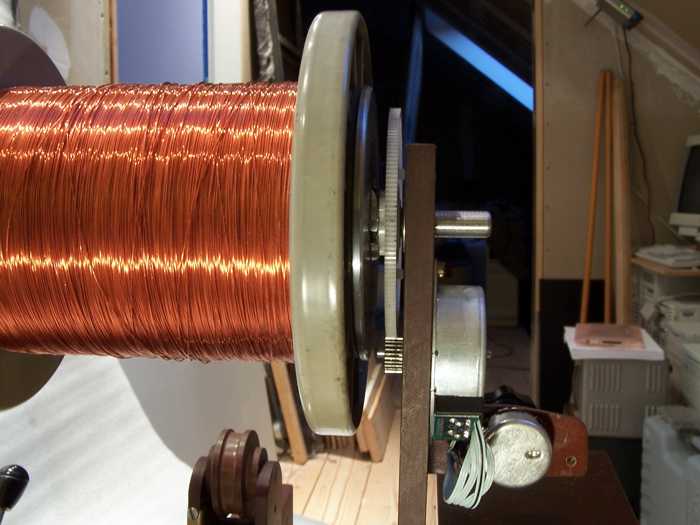

Die erste Ausbaustufe von damals: Der höhere (und breitere) Vorratsrollenständer. Jetzt konnten auch die

größeren Industrierollen verwandt werden.

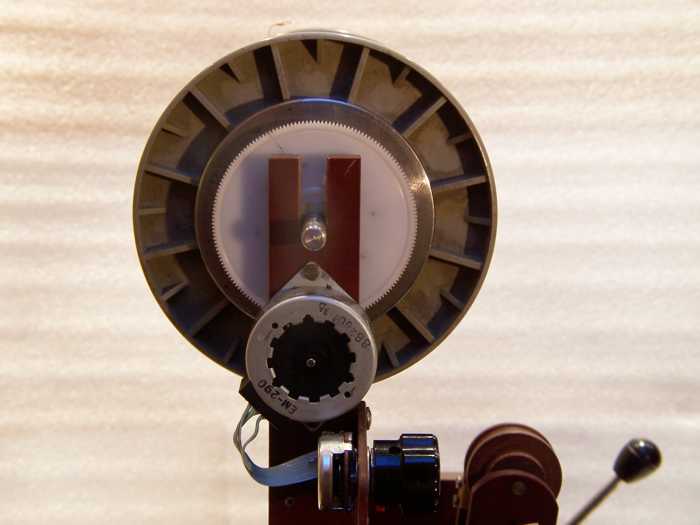

Bremsrad und Bremsmotor, später wird dieser Motor auch angetrieben.

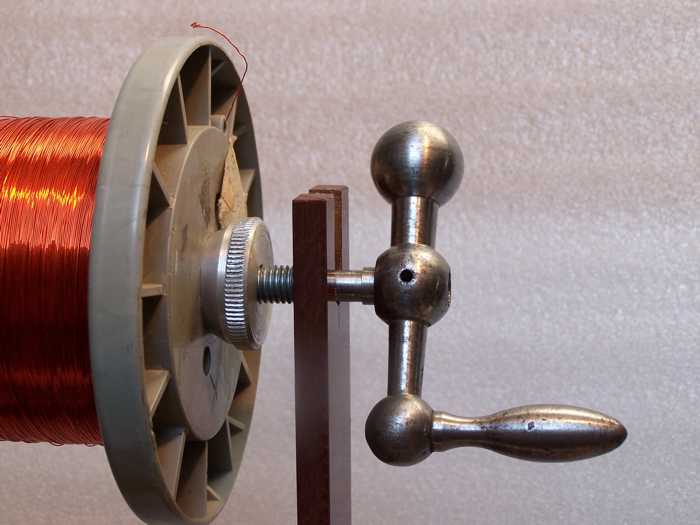

Poti, Motor und Vorratsrolle. Die Achse mit der Vorratsrolle wird einfach eingelegt, sie hält durch das Eigengewicht.

Der ursprüngliche Vorratsrollenständer. Hier nur für das Foto benutzt, so verwende ich den nicht mehr.

Der Handantrieb der Vorratsrolle zum aufwickeln, wenn Trafos abgewickelt werden. Soll durch den Motorantrieb links ersetzt

werden.

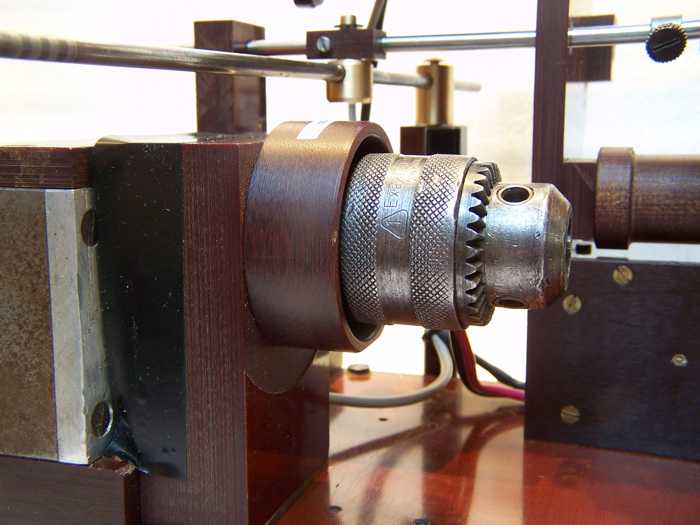

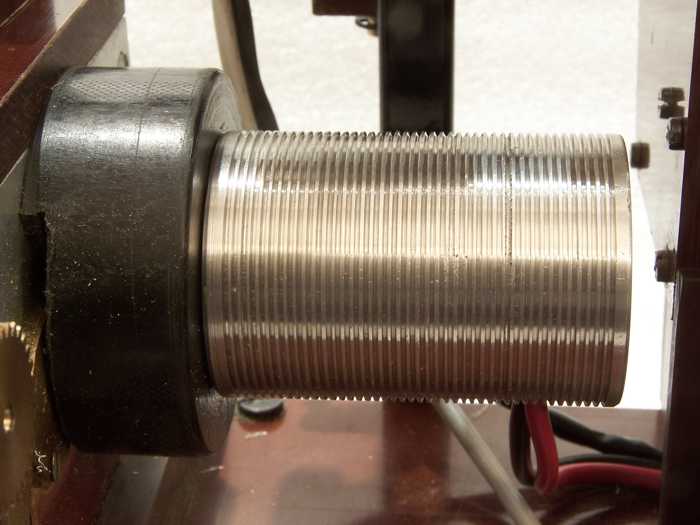

Der Antrieb: Ein ordentliches Bohrfutter mit Faden- und Fusselschutz. Das schwarze Klebeband war ein Provisorium

(Provisorien halten sich besonders lange) um Fremdlicht von den Reflexkopplern abzuhalten. Das ist inzwischen durch eine

Abdeckung aus dünnem Pertinax ersetzt.

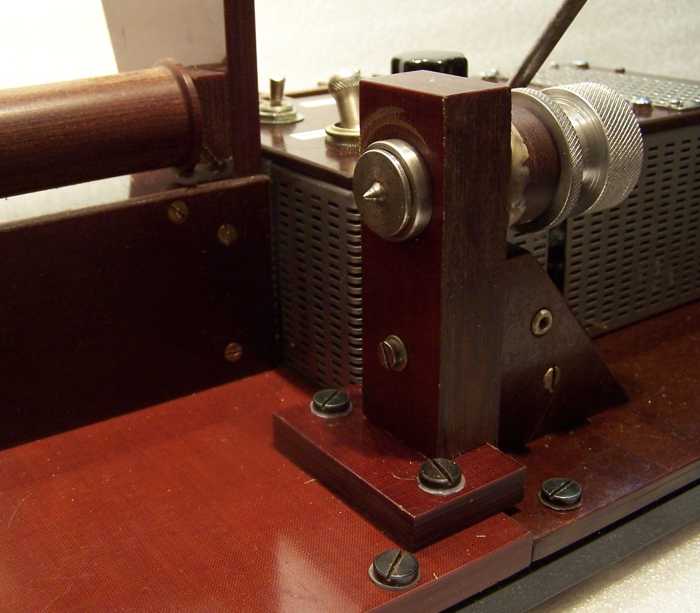

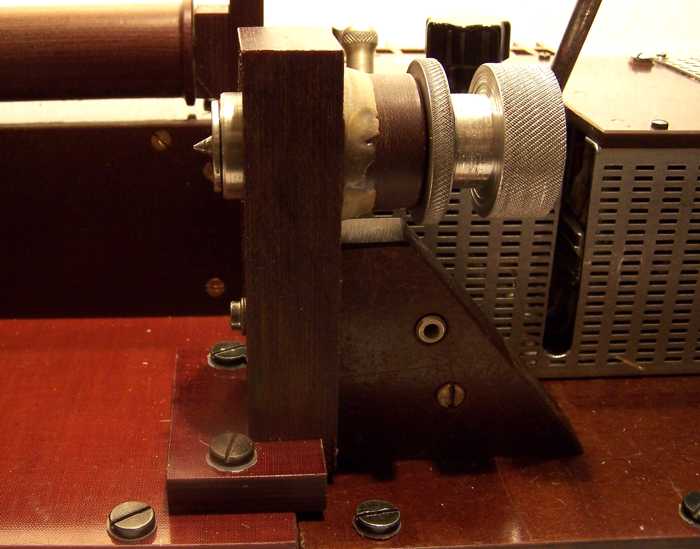

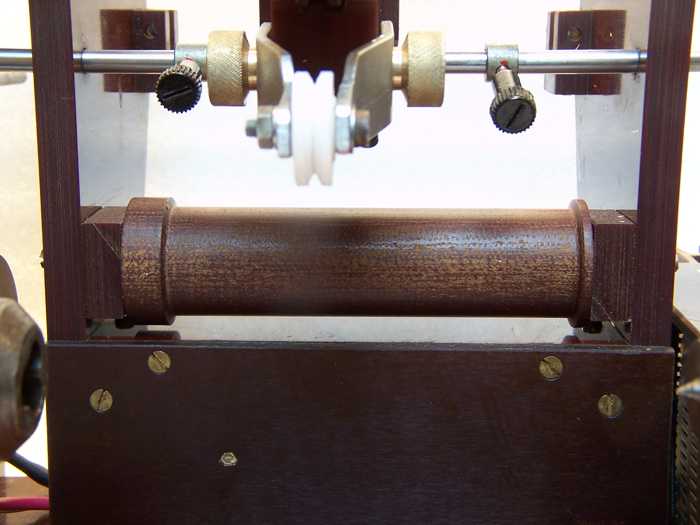

Der "Reitstock" mit mitlaufender Spitze. Im Zylindrischen Teil sitzen 2 Kugellager.

Die Mitlaufende Spitze wird mit dem breiteren Handrad herausgeschraubt (ca. 15mm) und mit dem schmalen gekontert. Unten

die Gegenstütze vom Reitstock, da er sich immer nach hinten weggedrückt hatte.

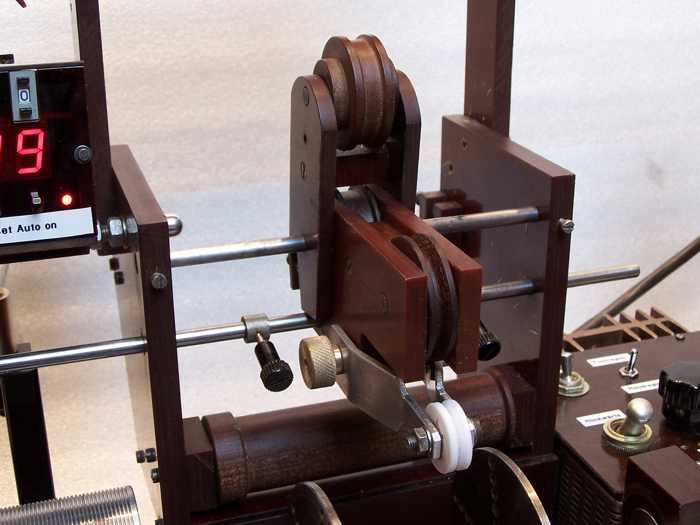

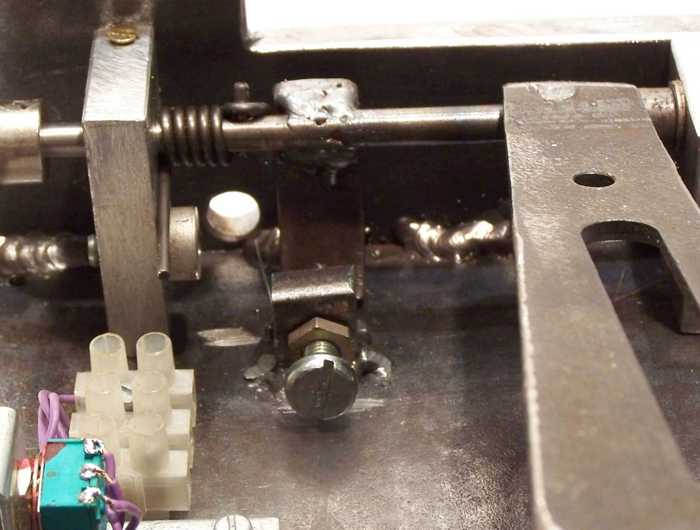

Hier die Mechanik zum Seitenverschub der Drahtführung. Auf dem Antrieb links (Lagerbock Bohrfutter) ist deutlich die

Bohrung zu sehen in der der Betätigungshebel früher gelagert war. Dadurch arbeitete der Seitenverschub

gegensinnig.

Die Mechanik in Mittelstellung.

Die Mechanik in Rechtsstellung

Details zur Mechanik: Der Lagerbock hinten (Betätigungshebel geklemmt) Der Klemmblock an der Schubstange (Pertinax)

mit dem drehbaren Lager (Messing) in dem der Betätigungshebel verschiebbar ist.

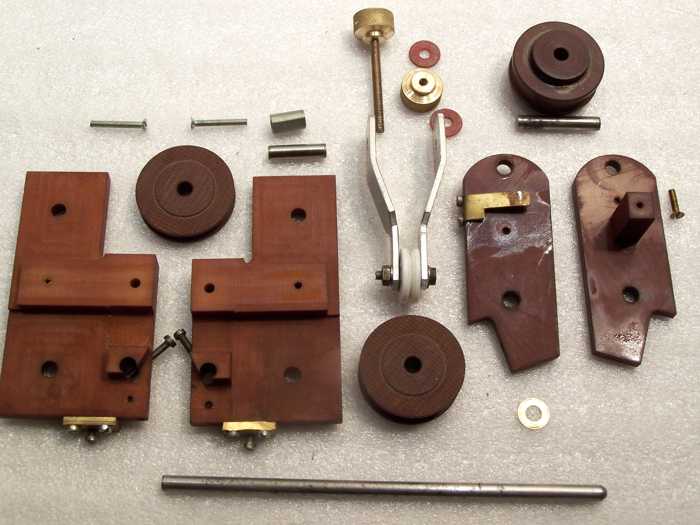

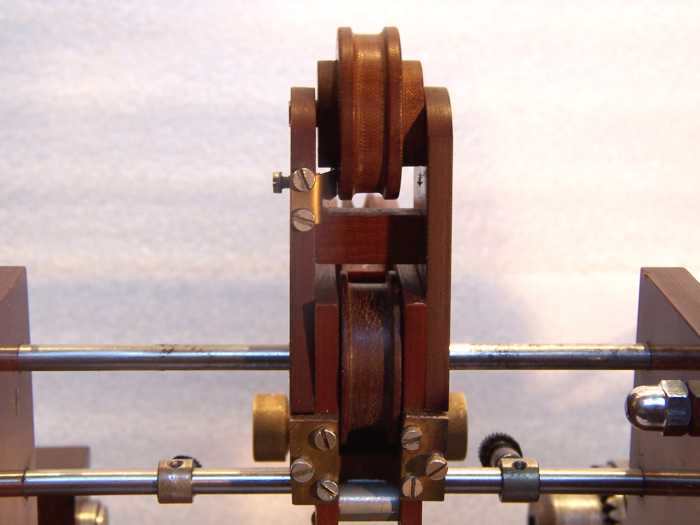

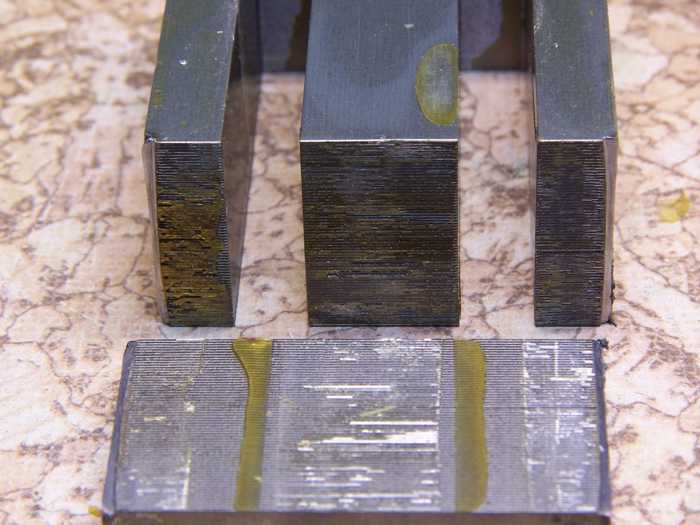

Die Einzelteile der Drahtführung. Die linken Teile sind zwar gefräst, können aber auch aus einzelnen Teilen

gefertigt werden. An einem der rechten Teile ist deutlich die Bremsfeder der oberen Drahtrolle zu sehen.

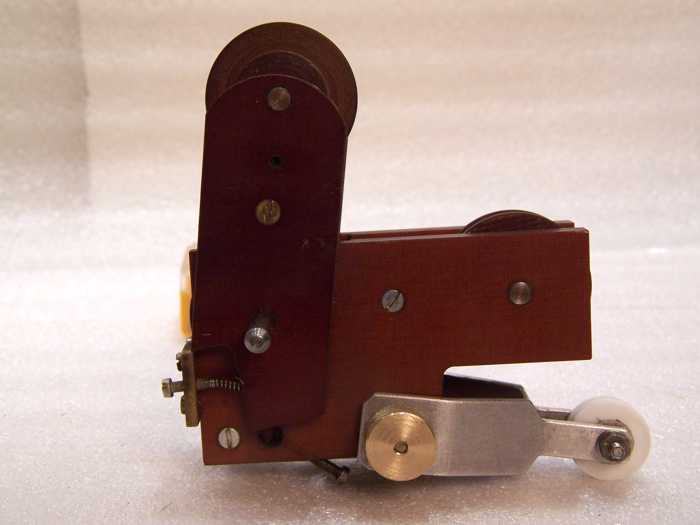

Die Drahtführungsmechanik zusammengesetzt von links. Der obere Rollenhalter ist um die Achse schwenkbar, um

Stöße abzufangen (Trafokörper sind selten rund ;-))

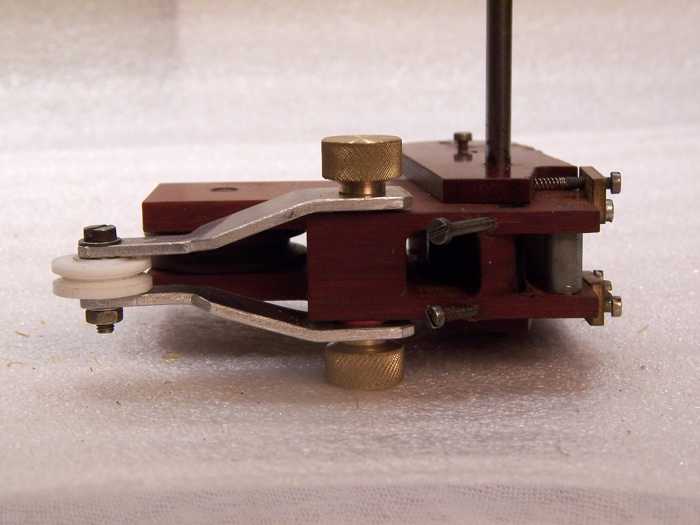

Einzelheiten der Federung der oberen Rollenhalterung. Unten noch eine der 2 Schrauben (schräg) mit der die ganze

Konstruktion auf der Seitenverschubstange geklemmt wird.

Drahtführung von unten. Hier noch mal die beiden Klemmschrauben.

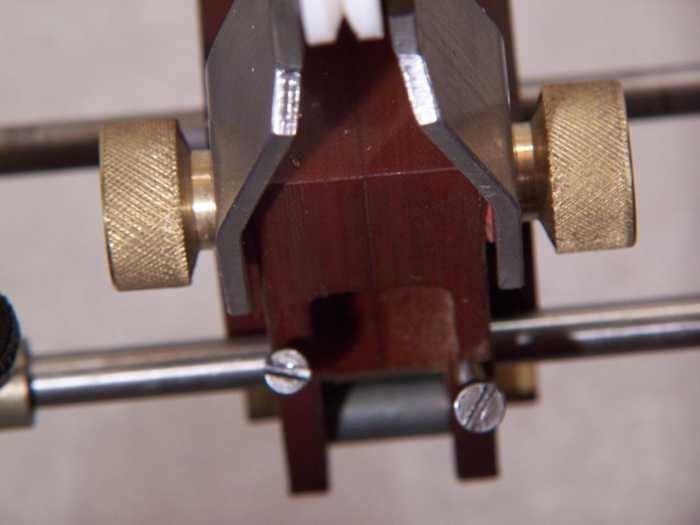

Die Federung von rechts, hier im eingebauten Zustand.

Auf Seitenverschubstange geklemmt.

Drahtführung im eingebauten Zustand von hinten. Oben links die Bremsfeder der oberen Rolle. Die wird mit der linken

Schraube eingestellt. Der Draht wird um diese Rolle zweimal gewickelt. (bei dünnem Draht nur einmal, da reicht die

allgemeine Reibung als Bremse)

Die untere Abwickelrolle. Diese gleicht den Drahtlauf der Vorratsrolle aus. Darüber auf der Seitenverschubstange die

beiden Stellringe, mit denen Bedarfsweise der Stellweg des Seitenverschubes eingegrenzt wird.

Die letzte Rolle vor dem Trafo. (Teflon) Deren Halter kann in der Höhe verstellt werden.

Die Drahtführung komplett von rechts.

Die Drahtführung komplett von links.

Die Einzelteile des linken Antriebes. Diese Konstruktion kann man natürlich auch ganz anders machen...

Antrieb komplett

Bohrfutter abgenommen.

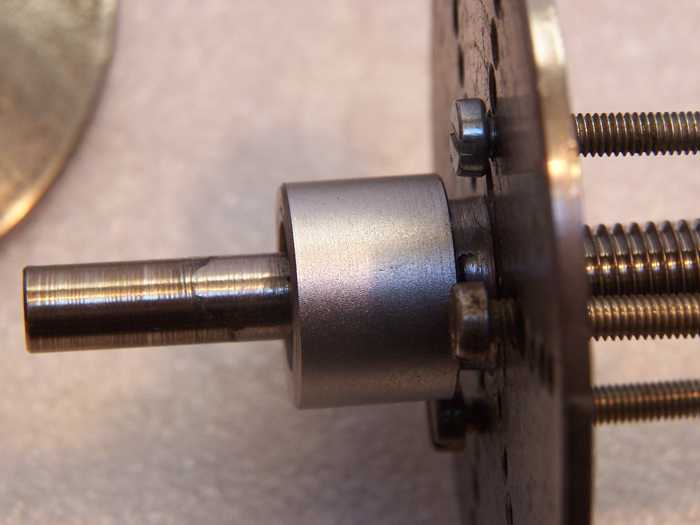

Bohrfutter abgenommen. Der Distanzring verhindert, dass sich die Welle nach hinten aus den Lagern schiebt (speziell auf

dieses Futter abgestimmt)

Der Motor mit Halter aus Kunststoff und Kühlkörper. Der könnte durchaus größer sein, ich hatte

aber nur dieses Rohmaterial. Immerhin wurde durch die kleinen Kühlrillen die Oberfläche fast verdoppelt.

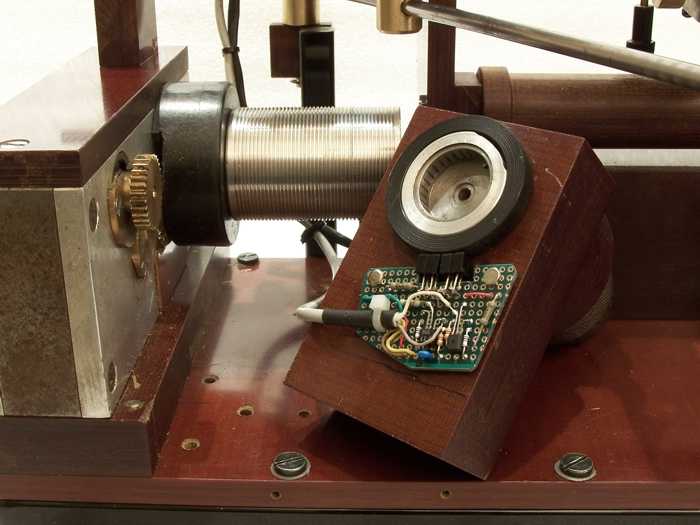

Der Linke Antrieb abgenommen. Das Zahnrad am Getriebe greift in einen "Zacken" in der Welle am Bohrfutter. Der

Kunststoffring hat ein aufgeklebtes Stück Reflexfolie (gerade nicht zu sehen), das die Optokoppler aktiviert. (Darunter

noch die alte Exenterscheibe die früher den Mikrotaster schaltete).

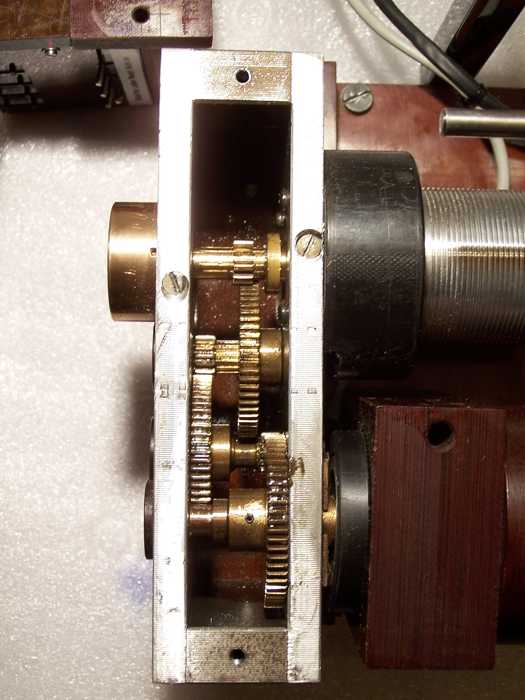

Blick in das geöffnete Getriebe.

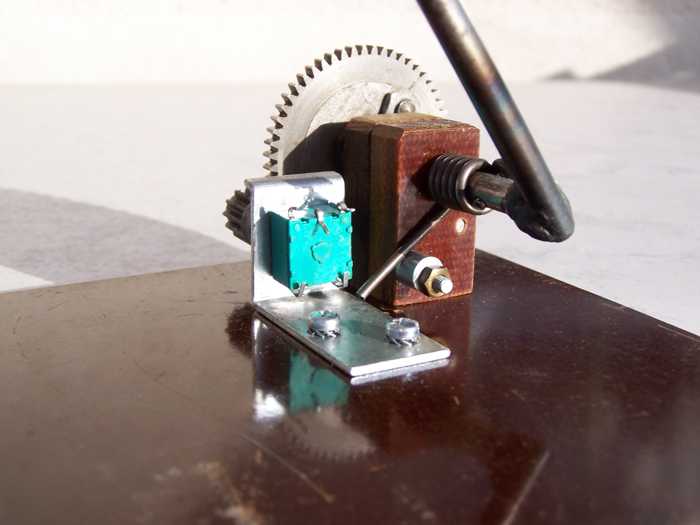

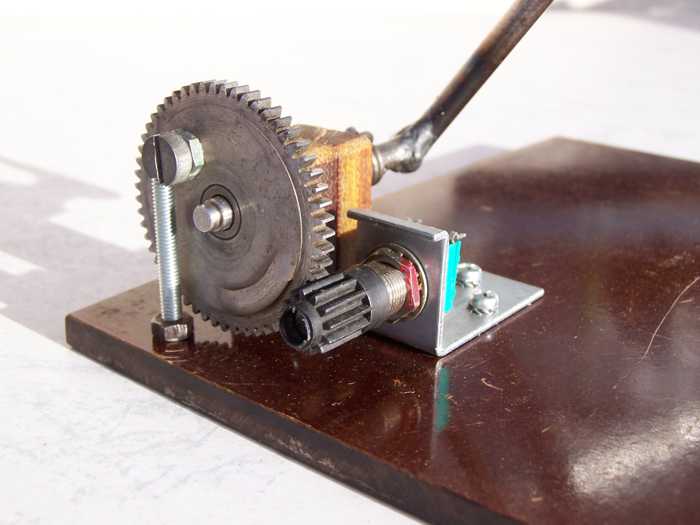

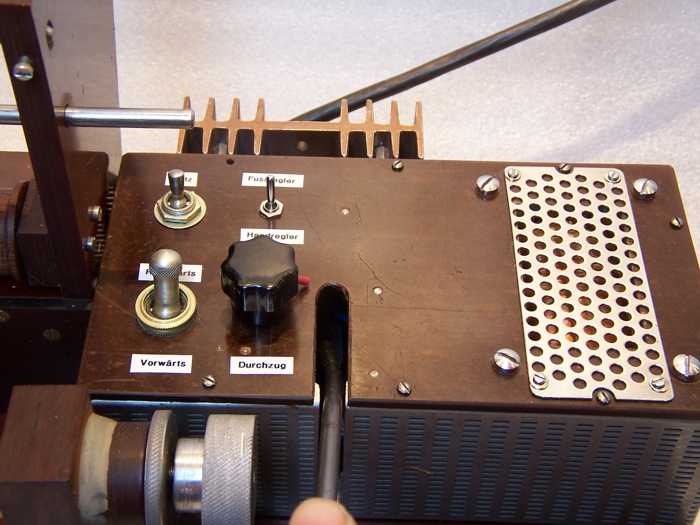

Der Beginn des Anbaus (Netzteil und Steuergehäuse). Hier die mechanische Lösung des Handreglers.

Details zum Handregler. Zahnräder und Welle aus der Bastelkiste, Hebel angeschweißt. Mit dem Exenterteil an der

Feder kann deren Härte etwas verändert werden. Später kam noch ein 2. Lagerbock hinzu, da nur der eine nicht

reichte (siehe Foto des Steuerkastens)

Wieder Details. Hier vor allem der unbedingt nötige (verstellbare) Anschlag zur Wegbegrenzung. Sonst wird das Poti

gnadenlos zerstört. Am anderen Wegende wird der Anschlag durch die Maschine selbst gebildet (der Handhebel liegt dann

auf der Bodenplatte auf)

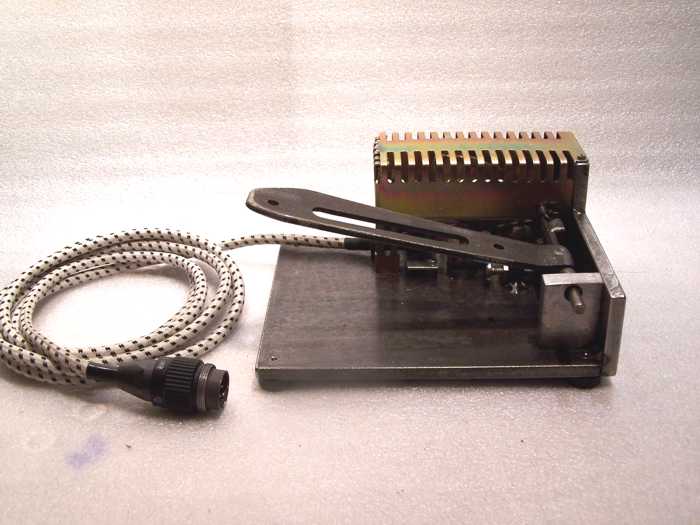

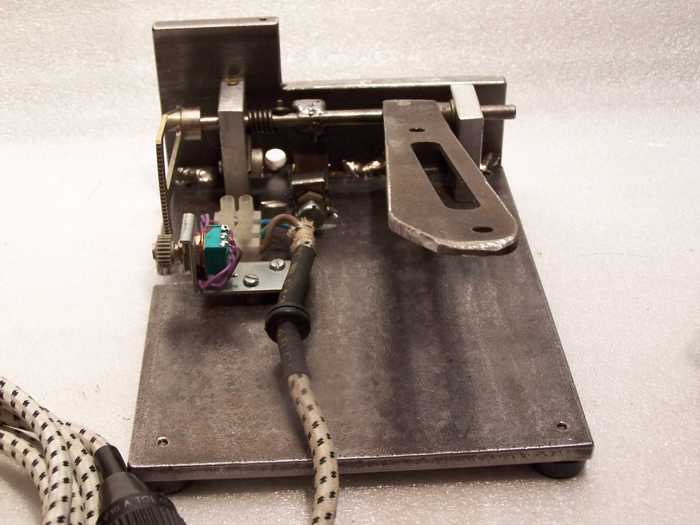

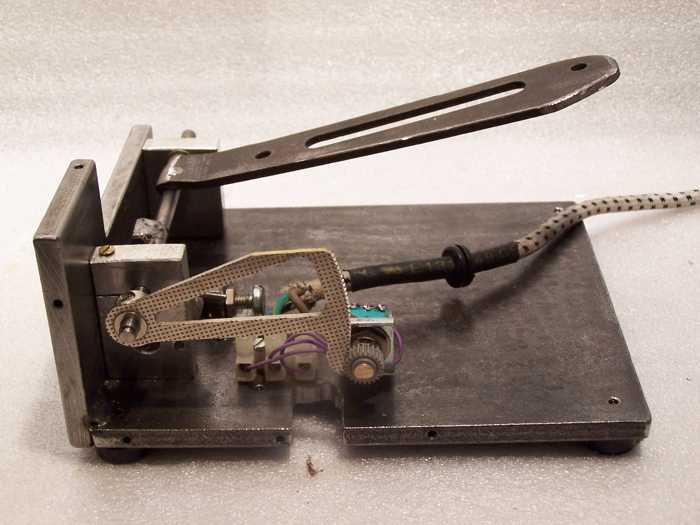

Der Fußregler komplett. Hier noch ohne Farbe, inzwischen aber schön schwarz (immer passend zum Fuß ;-)

Die beiden Grundtafeln vom Schlosser. Die wiegen ordentlich, der Fußregler bleibt stabil stehen.

Ansicht von hinten, das Kabel hat inzwischen auch eine Zugentlastung.

ähnliche Konstruktion wie der Handregler.

Der obere Anschlag, hier besonders kräftig. Nach unten wird wieder durch die Grundplatte begrenzt.

So wird benutzt. ;-)

Gaaanz falsch. Wer das so konstruiert, schiebt den kompletten Regler nur nach hinten.

(eigene böse Erfahrung ;-))

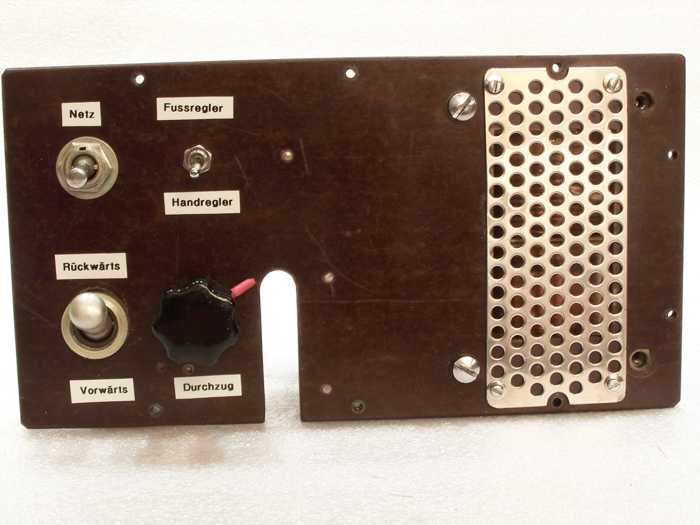

Komplettansicht des "Bedienpanels"

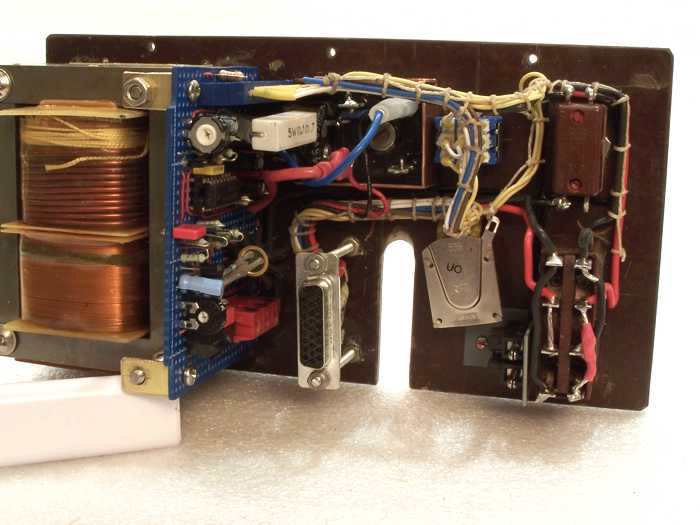

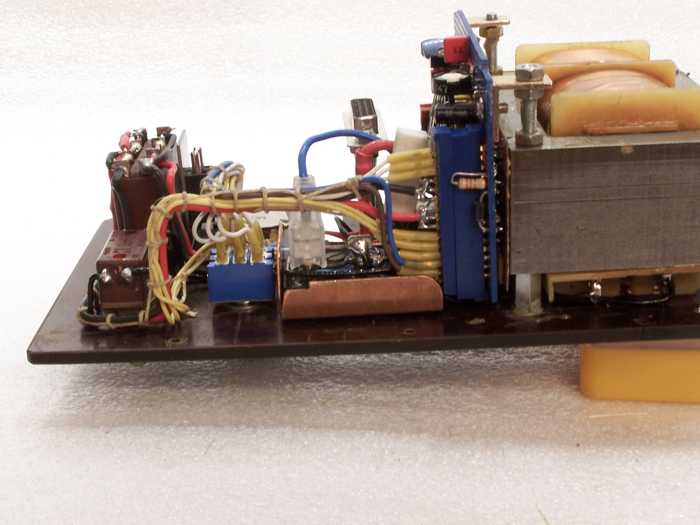

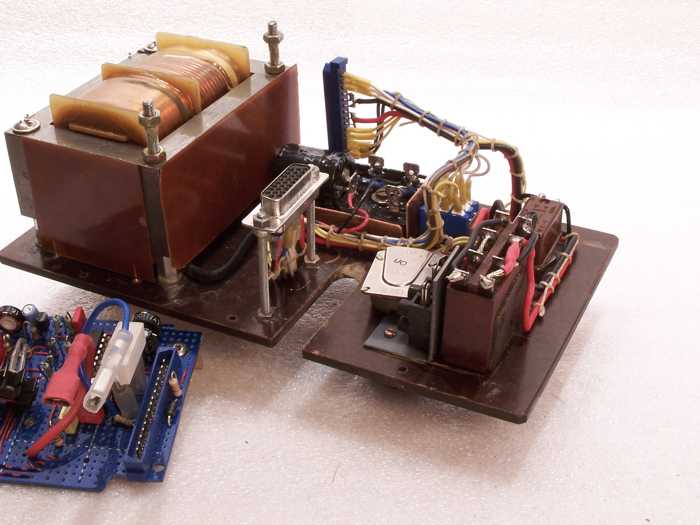

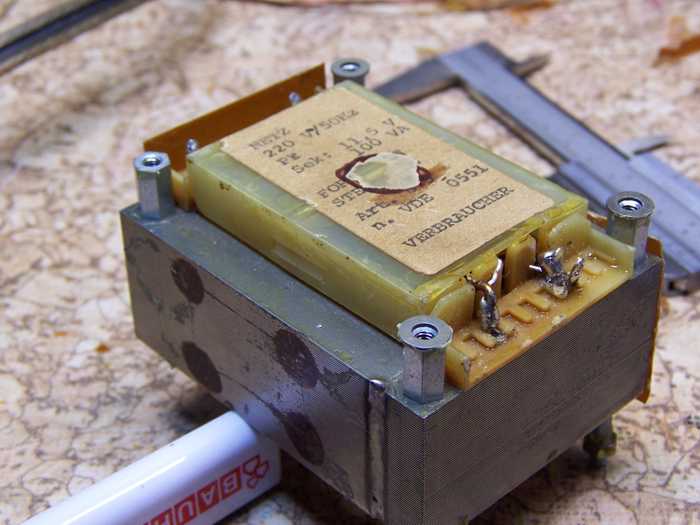

Die Steuerbaugruppe im Montagezustand. Dazu habe ich einen Montagewinkel angefertigt, der mit 2 Trafobefestigungsschrauben

und unten mit einer Rahmenschraube fixiert wird. Ohne Montagewinkel war das Handling beim montieren unmöglich. Am Trafo

auch schön zu sehen, das ich ihn wieder geschweißt habe. (siehe auch Trafofotos)

Die Ganze Mimik in der Totalen, alle Kabel montiert. Das Steuergehäuse selbst war ein altes Kühlgitter eines

Servers. Man verwende was da ist... ;-)

Die Deck- und Montageplatte. Die Lüftungsöffnung rechts war nötig, da der Trafo schon ordentlich warm wird.

Der Versuch eines Kabelbaumes ;-) Die Sub-D-Buchse stellt für die meisten Leitungen die Verbindung zum Chassis her

(außer Netz und Endtransistor). So konnte alles schön der Reihe nach angefertigt werden und eventuelle

Reparaturen lassen sich leicht erledigen.

Die Platine ist über einen Steckverbinder angeschlossen. Das Kupferblech vorne ist Teil der Gleichrichterkühlung.

Der große Schalter (alter Russe) schaltet die Drehrichtung um, daneben der Netzschalter.

Die Steuerplatine ausgebaut, der Trafo netz- und platinenseitig isoliert. Hinten der Brückengleichrichter, vorne der

Regler "Durchzug" und noch mal die Sub-D-Buchse.

Der Steckverbinder zum Netz ist natürlich isoliert montiert (vorne neben dem Drehrichtungsschalter 1,5mm PVC-Winkel)

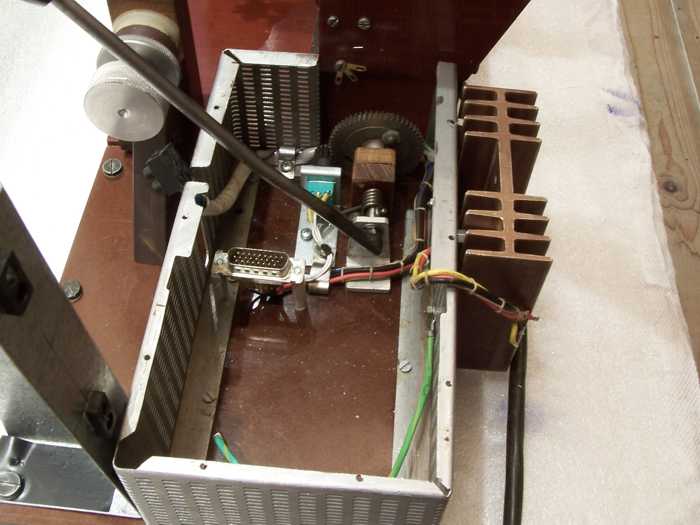

Blick in das Steuergehäuse: In der Mitte der Sub-D-Stecker, links das Netzkabel, rechts das Transistoranschlusskabel,

der Handregler wurde ja schon vorgestellt (er hat einen zusätzlichen Lagerbock erhalten) und im Hintergrund eine nie

benutzte Lötöse ;-)

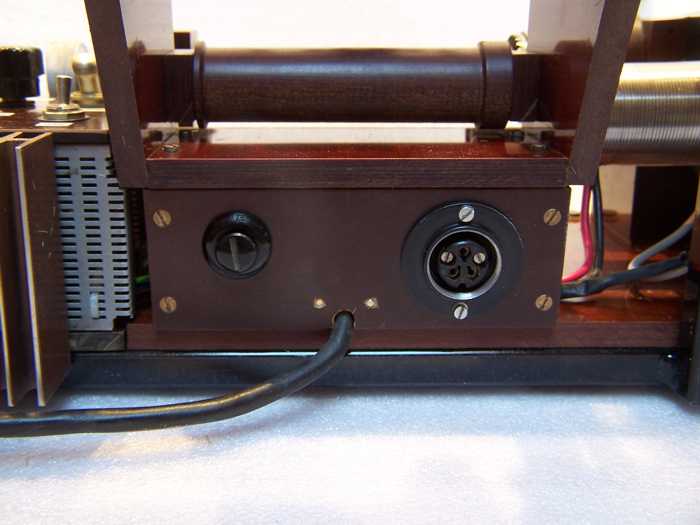

In diesem Kasten sind die Verbindungen zum Motor und zum Zähler geklemmt. Links die Sicherung, rechts die Buchse zum

Fußregler. Diese ist in der Größe der totale Overkill, aber davon habe ich halt noch viele.

Der Trafo. Er war gleich der erste Wickelkandidat für die rekonstruierte Maschine, da er zu warm wurde. (Wer weiß

wie dieses Format heißt? 88 x 66 x 65mm)

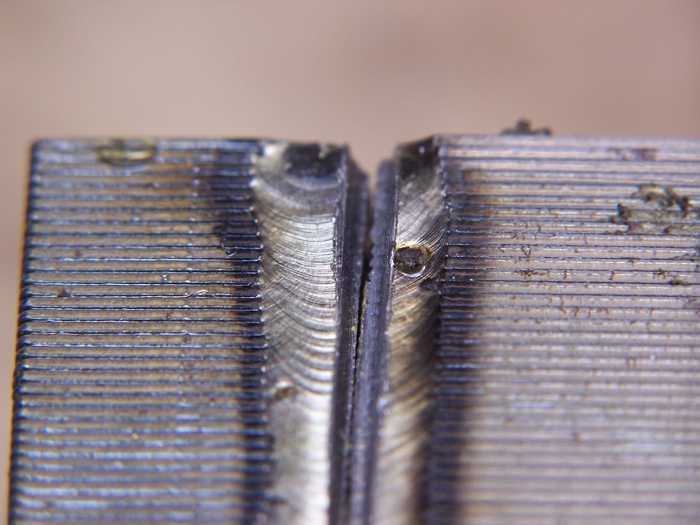

Schweißnaht mit Bügelsäge aufgeschnitten.

Viel Kleister zwischen E und I, wird ein "schöner" Luftspalt gewesen sein.

Die Einzelteile noch vor der neuen Wicklung.

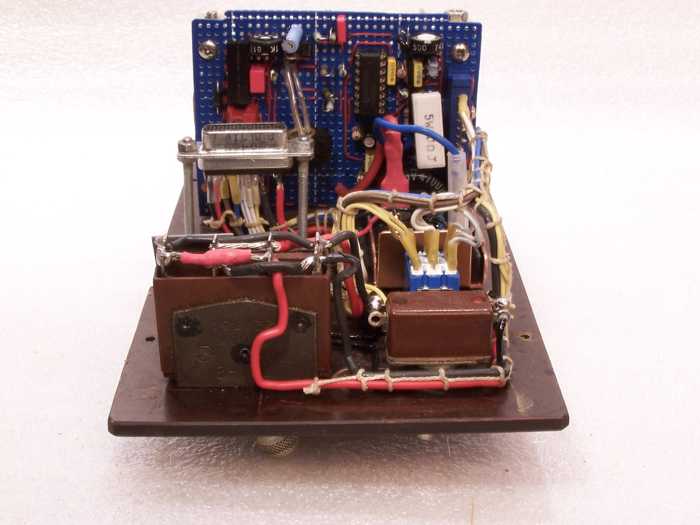

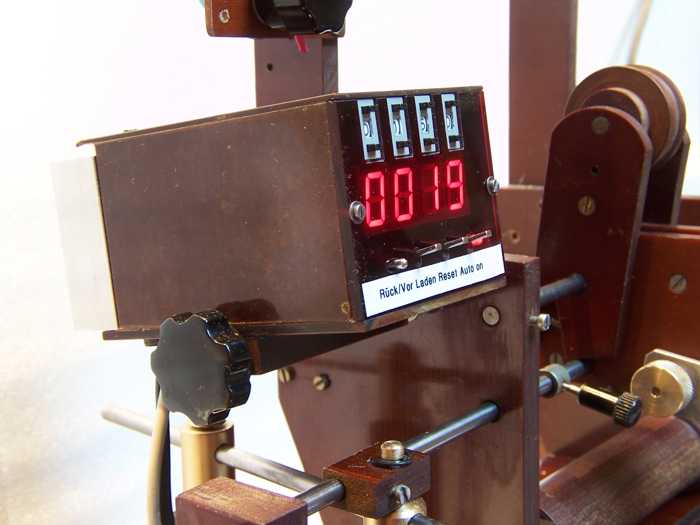

Zähler komplett und anmontiert.

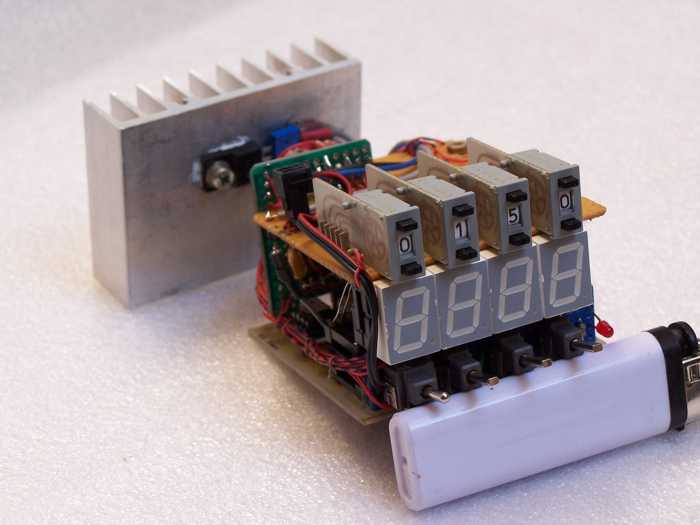

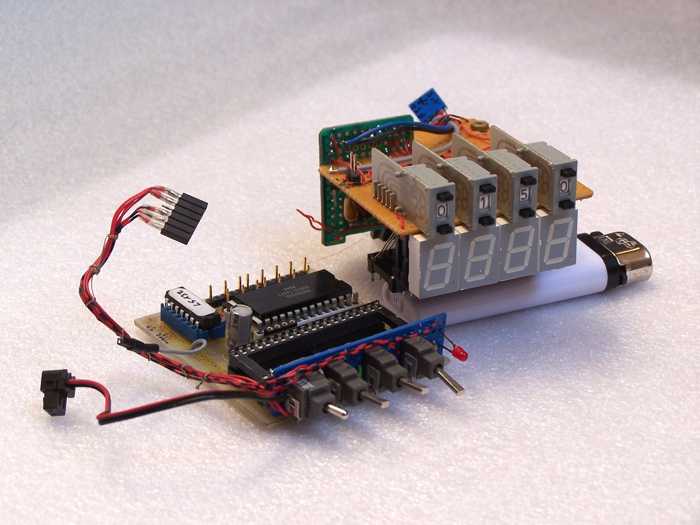

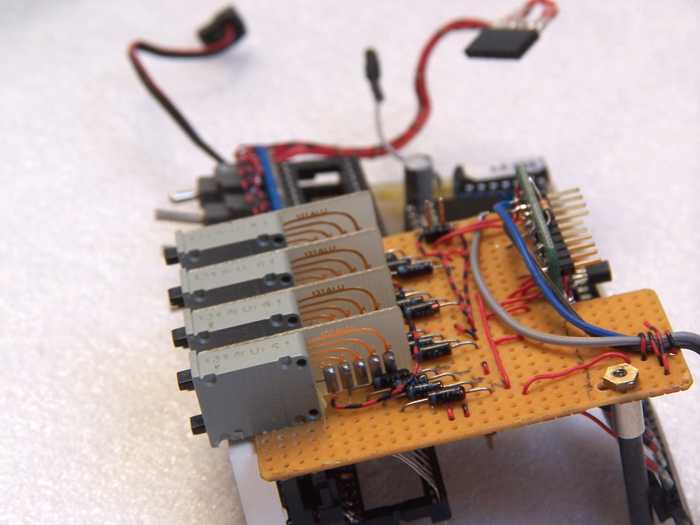

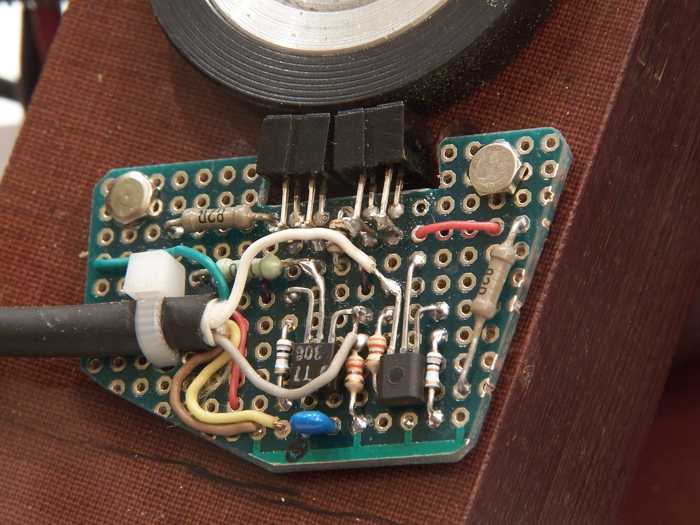

Das Innenleben.

Die beiden Platinen.

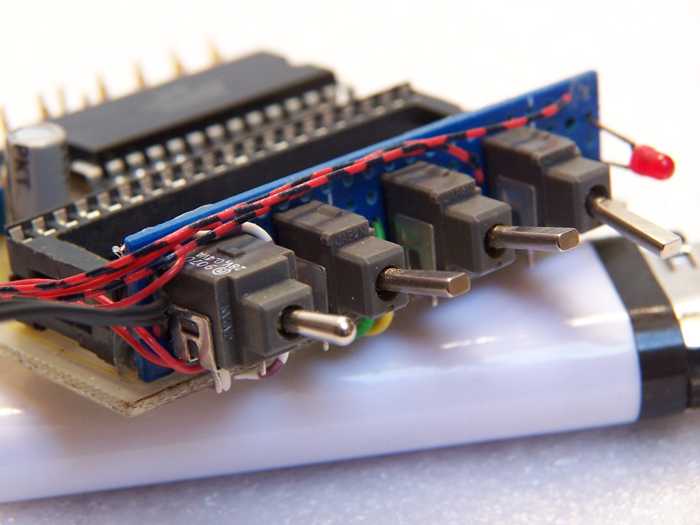

Die Schaltergruppe. Ein Stück Lochraster...

...angeklebt an die Fassungen (Heißkleber)

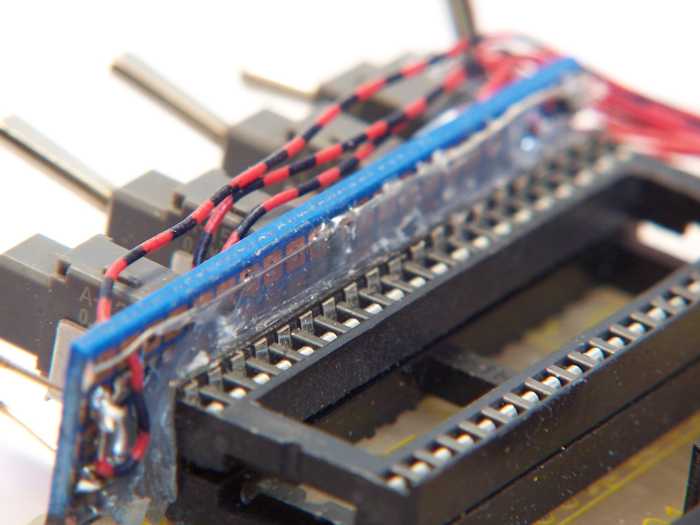

Da die Anzeigen ursprünglich waagerecht angeordnet waren, musste diese "Adapterei" her.

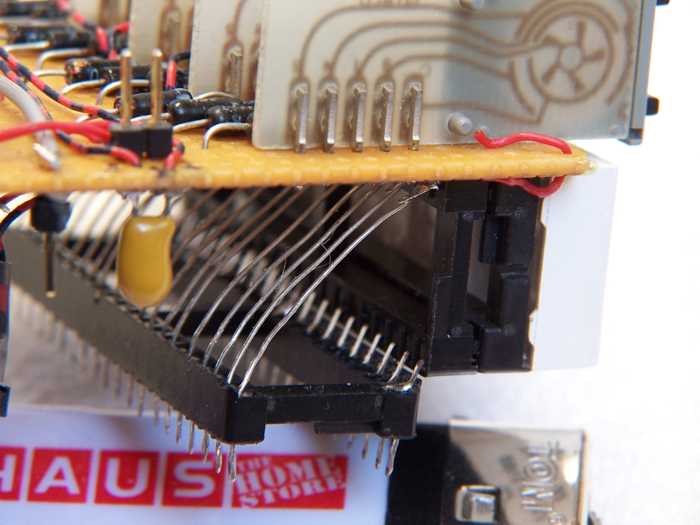

Codierschalter und Dioden auf Lochraster.

Das Gehäuse aus Pertinax. Die Führungen für die Platinen wurden (vor dem kleben) einfach mit einer

Bügelsäge eingearbeitet und das Gehäuse mit Epoxy geklebt.

Die Optokoppler (Reflexkoppler) mit ihren Bauelementen. Die merkwürdige Form der Platine war nötig, da am Getriebe

einige Lagerschilder im Weg waren.

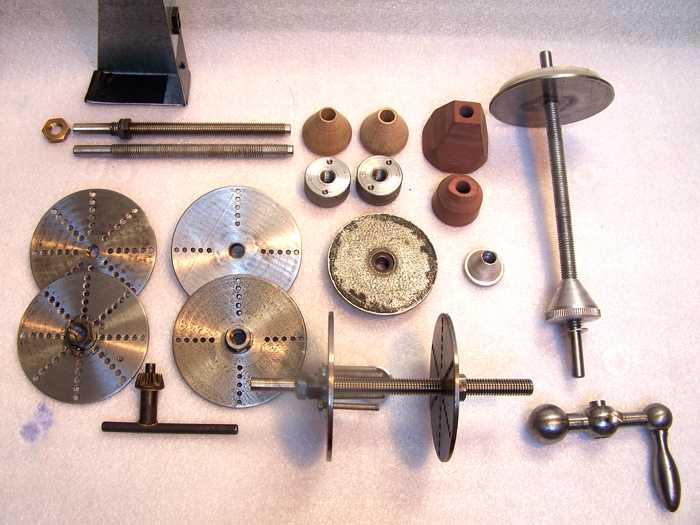

Hier einige Kleinteile: Rechts die Achse vom Rollenständer, darunter dessen Kurbel. Daneben einige Gummi- und

Holzaufnahmen, unter denen zwei Kontermuttern die entweder auf der Achse vom Rollenständer oder der Wickelachse benutzt

werden. Links oben der Hilfswinkel vom Steuergehäuse, darunter einige Wickelachsen und einige Planscheiben. Unten-Mitte

ein Paar Planscheiben auf einer Wickelachse.

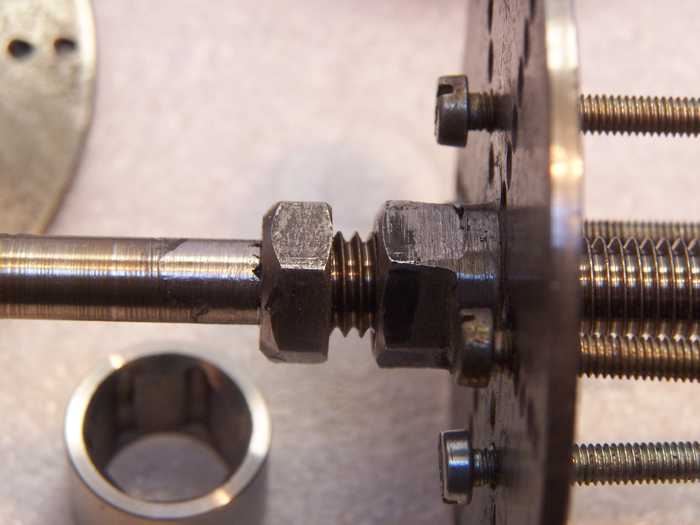

Detail der Kraftübertragung. Die linke Mutter ist auf der Wickelachse angeschweißt (vorher Achse und Mutter gut

einkerben, sonst kann man die Schweißnaht nicht abdrehen). Die andere Mutter (hier zur Verdeutlichung etwas

zurückgedreht) ist an die Planscheibe geschweißt. Darunter (unscharf) die Stecknuss.

Die Stecknuss über beide Muttern geschoben. Diese habe ich aus einer normalen abgesägten Nuss gefertigt. Dabei

sind Ausführungen mit Sechskant besser als welche mit "Vielkant" geeignet. Die Nuss kann nicht herunter

rutschen, wenn das ganze "Kunstwerk" in das Bohrfutter gespannt ist. Mann kann auch hinter der angeschweißten

Mutter einige Gewindegänge stehen lassen um hinter die Nuss eine Mutter zu schrauben (wie an einer Achse auf den Fotos

zu sehen).

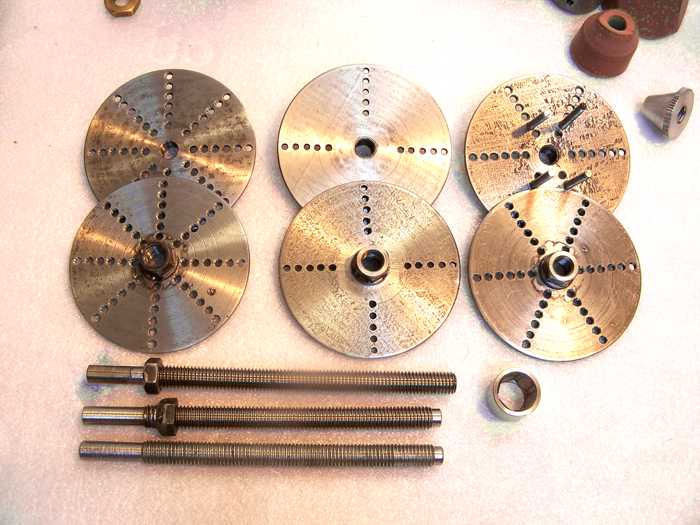

Die derzeit vorhandenen Planscheiben, Wickelachsen und die Nuss. Die Teilungen habe ich übrigens per Hand (Winkelmesser,

Reißnadel) gemacht, wichtig ist dabei, dass die Pärchen bis zum Ende gemeinsam bearbeitet (auf M10er Schraube

fest zusammengeschraubt) und anschließend markiert werden. Auf der Drehbank habe ich vorher alle 5mm eine kleine

Markierung eingedreht.

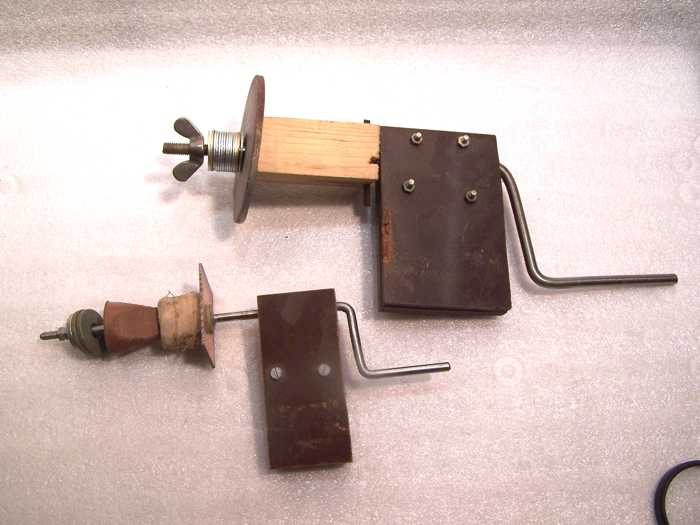

Wem das hier alles zu kompliziert ist, derjenige kann gerne meine Erstausrüstung an Trafowickelmaschinen ersteigern.

Mehr als 20 Jahre alt, gut abgelagert und garantiert ohne Fehler in der Elektronik.... ;-)

Aber im Ernst: Um mal bei einem Trafo im Jahr eine Wicklung zu ändern, ist so was natürlich auch heute noch gut

geeignet.

Es folgen die Schaltbilder, zuerst der Zähler:

Die Motor-Steuerung:

Gruß

Guido Speer