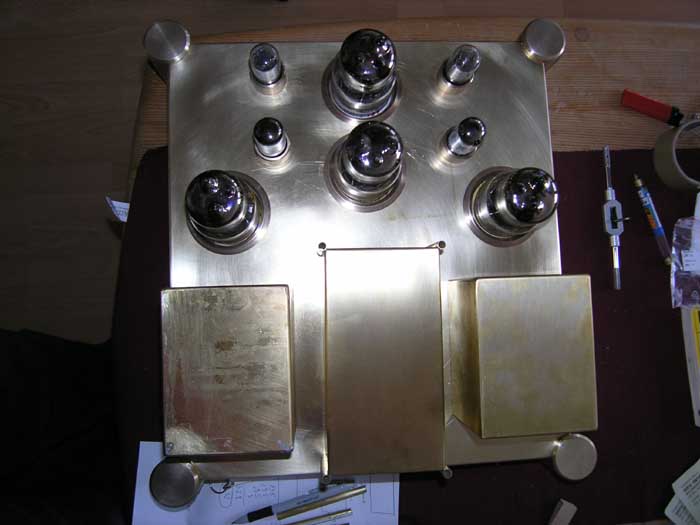

6C33C-PP im Messingkleid

von Manfred

Bis vor einem Jahr habe ich mich weder mit Röhren noch mit Verstärkerbau beschäftigt.

Angefangen hat Alles mit dem Bau ein Paar neuer Lautsprecherboxen, diese sind so gut gelungen, dass ein passender

Verstärker gebraucht wurde.

Bei der Suche nach einem Verstärker stieß ich auf einen Röhrenverstärker, so etwas musste es sein, das

Röhrenfieber hatte mich ohne Latenzzeit mit sehr ausgeprägtem Krankheitsbild erfasst.

Als erstes kaufte ich mir einen Ultralinear mit der KT 88, verlor aber recht schnell den Spaß daran. Der Klang

konnte auf die Dauer einfach nicht so recht überzeugen.

Durch Zufall stieß ich dann auf Jogis Seite, Begeisterung ab der ersten Minute. Selbstbau, das war der Schlüssel

zum eigenen Traumverstärker. - Der Grundstein zum ersten Eigenbauverstärker war gelegt.

Etwa eine Woche nach dem Entdecken der Seite nahm ich Kontakt zu Jogi auf, und zufälligerweise fand genau zu dieser

Zeit ein Röhrenstammtisch statt. Also, auf zum Stammtisch!

Einfach phantastisch, welche Prachtexemplare von Eigenbauverstärkern dort zu sehen waren.

Dort sah ich dann auch die 6C33C. Es war der Verstärker von Drehko-Stefan.

Liebe auf den ersten Blick, diese Röhre musste es sein, am Besten als PP.

Einige Gespräche während des Stammtisches brachten mich aber recht schnell auf den Boden der Tatsachen zurück.

Keine Chance für einen Anfänger einen 6C33C-PP zu bauen, wurde mir gesagt.

Eine Woche später beschloss ich, dass ich es doch kann, ich wollte die Ausnahme der Regel sein.

Als nächsten Schritt besorgte ich mir etliche Bücher über Röhrentechnik, ein paar Wochen später

hatte ich sie durchgearbeitet, ich kann es schaffen, dessen war ich mir jetzt sicher.

Nach eingehendem Studium von Jogis Seite stieß ich auf die Schaltung des neuen 6C33C-PP Monoblocks von Herrn Rößler. Dieser sollte es werden,

allerdings als Stereoverstärker.

Jetzt begann die Planung.

Die Ziele waren folgende

- Absolut guter Klang

- Sehr hohe Zuverlässigkeit

- Sehr einfache Bedienbarkeit, der Ruhestrom soll auch durch Laien eingestellt werden können.

- Ungewöhnliches Aussehen

Zugegebener Weise gehört eine gewisse Portion Blauäugigkeit dazu wenn man als absoluter Neuling auf dem Gebiet der

Röhrentechnik an ein solches Projekt herangeht.

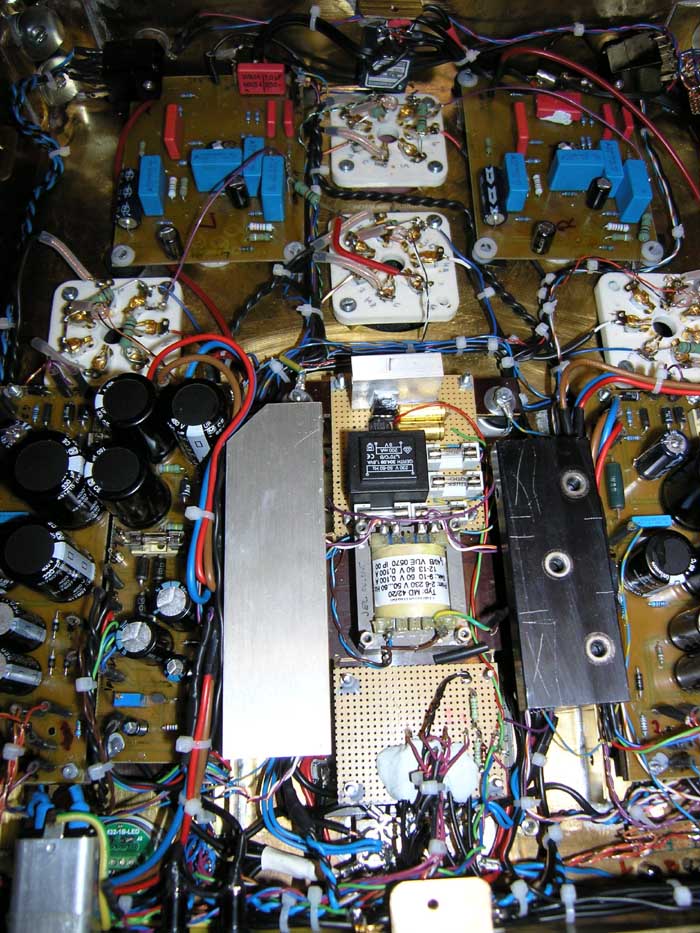

Lösung Punkt1

Dank Herrn Rößlers Bauvorschlag stand eine Schaltung ohne Haken und Ösen, vollkommen schnörkelfrei zur

Verfügung.

Alles was ich über Masseführung wissen musste, konnte ich mir anlesen, bzw. hat mir Hans Peter Völpel

während des letzten Stammtisches vermittelt.

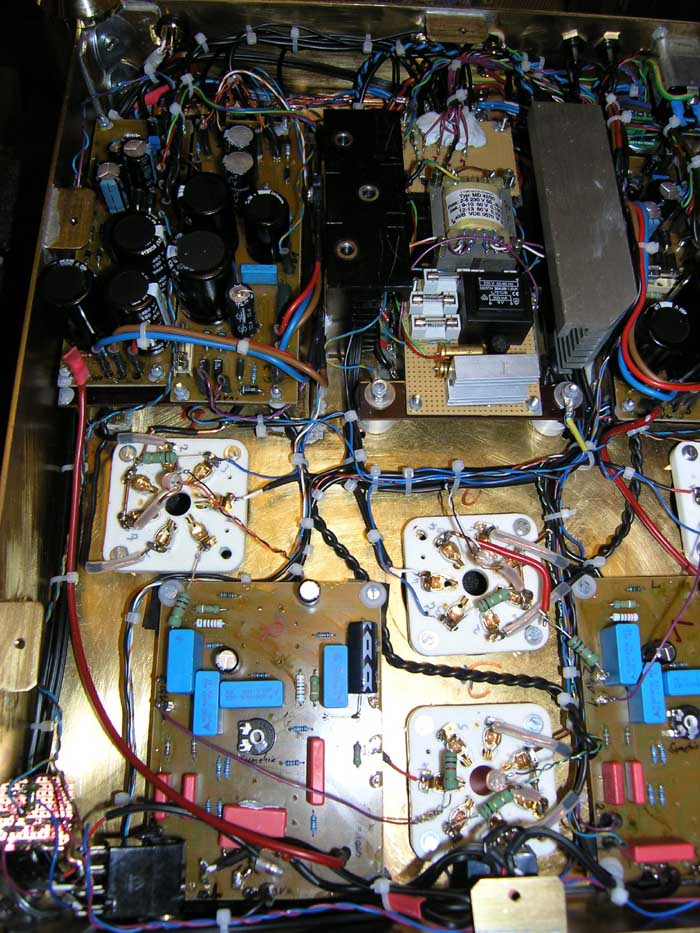

Die Masseführung wurde von mir wie folgt vorgenommen:

- Ein zentraler Massepunkt wurde nahe der Netztrafos in das Gehäuse eingelötete, der Massepunkt selbst besteht

aus einem etwa 6cm x 2cm x 1,5cm großen Kupferklotz mit Gewindebohrungen. Kupfer lässt sich recht gut bearbeiten,

wenn man zur Schmierung Spiritus verwendet.

- Jede Leiterplatte hat eine Verbindung von der Leiterplattenmasse zum Massepunkt.

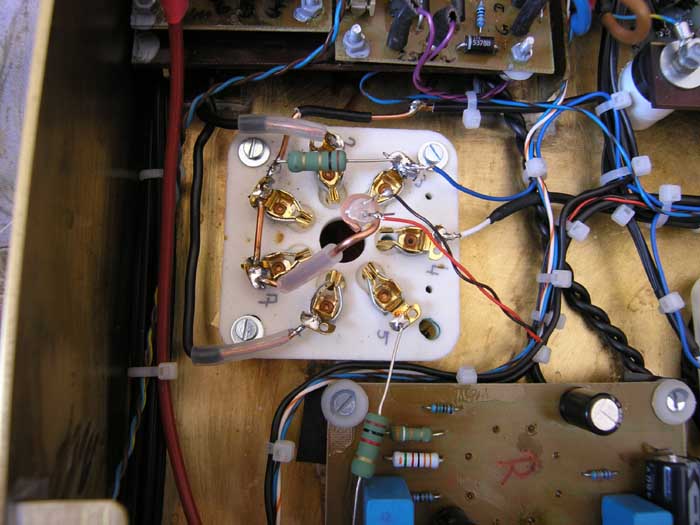

- Jede 6C33C hat eine Verbindung von der Heizungsmitte zum Massepunkt.

- Alle Abschirmungen signalführender Leitungen liegen auf dem Massepunkt.

- Der Gehäuseschutzleiter liegt auf dem Massepunkt.

- Es gibt keine Verbindung der einzelnen Massen untereinander. Alles geht vom Massepunkt aus.

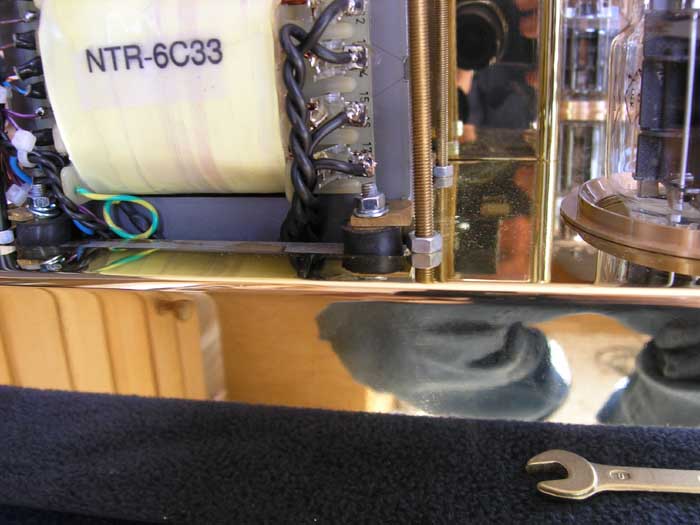

- Die Netztrafos wurden zur sicheren Entkopplung gegenüber dem Gehäuse auf Schwingungsdämpfer gesetzt.

Lösung Punkt 2

- Alle Schaltleitungen sind in teflonisolierter Ausführung, Ausnahme die Leitungen der Heizungen für die

Endröhren, hier wurden jedoch die letzten cm zur Röhrenfassung mit Silikonschlauch isoliert, die 400Volt Leitungen

wurden wegen der dickeren Isolierung komplett in Silikonlitze ausgeführt. Damit ist die komplette Verdrahtung gegen

mögliche Hitzeentwicklung in der Nähe der Fassungen bestens geschützt.

- Es wurden nur Bauteile von namhaften Herstellern in engen Toleranzbereichen gewählt.

- Alle Betriebsspannungen mit Ausnahme der Heizungen der Endröhren wurden mit Sicherungen versehen.

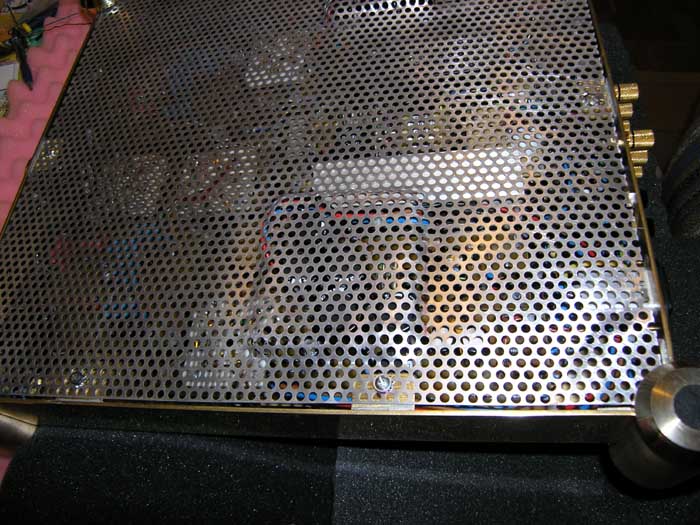

- Um eine gute Kühlung der 6C33C zu erreichen wurden die Fassungen dieser etwa 8 mm unter der

Gehäuseoberfläche befestigt, rund um die Röhrensockel ist ein etwa 1,5cm breiter Luftspalt. Diese

Maßnahme habe ich mir in den unzähligen Beiträgen zur 6C33C abgekupfert.

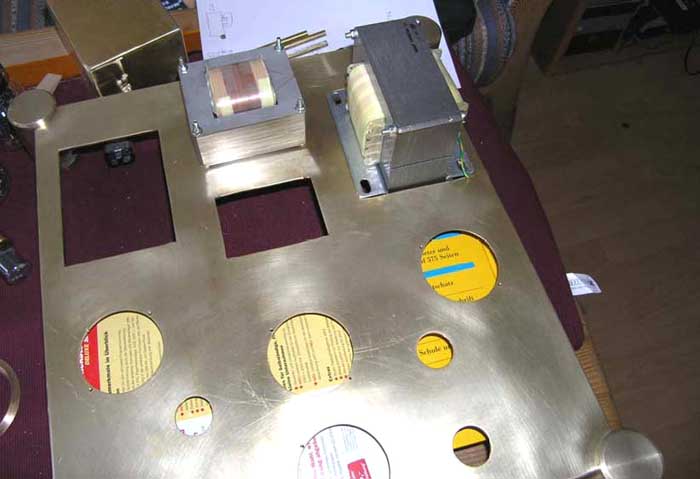

Um die Wärme der Netztrafos gut abführen zu können und weitere Wärme aus dem Gehäuse zu bekommen

habe ich die Netztrafos über Gehäusedurchbrüche gesetzt. Die Durchbrüche sind so gewählt, dass ein

etwa 1 cm breiter Luftspalt links und rechts vom Trafo entsteht.

Die Rückwände der Trafogehäuse sind mit drei 30 mm Bohrungen versehen, um auch kleine Kinderfinger davor zu

bewahren durch die Löcher zu greifen, hat jede Bohrungen einen Quersteg.

Die Regler der Netzteile sitzen auf kräftigen Kühlkörpern, die Kühlkörper selbst sind unter

Verwendung von Wärmeleitpaste mit dem Gehäuse verschraubt. Gleichzeitig fungieren die Kühlkörper noch

als Abstandshalter zwischen Bodenblech und Elektronik, als Gehäuseversteifung, und als Halter für die Platine der

Hilfstrafos. Die an den Kühlkörpern anfallende Wärme kann über die Gehäusedurchbrüche der

Trafos nach oben abziehen.

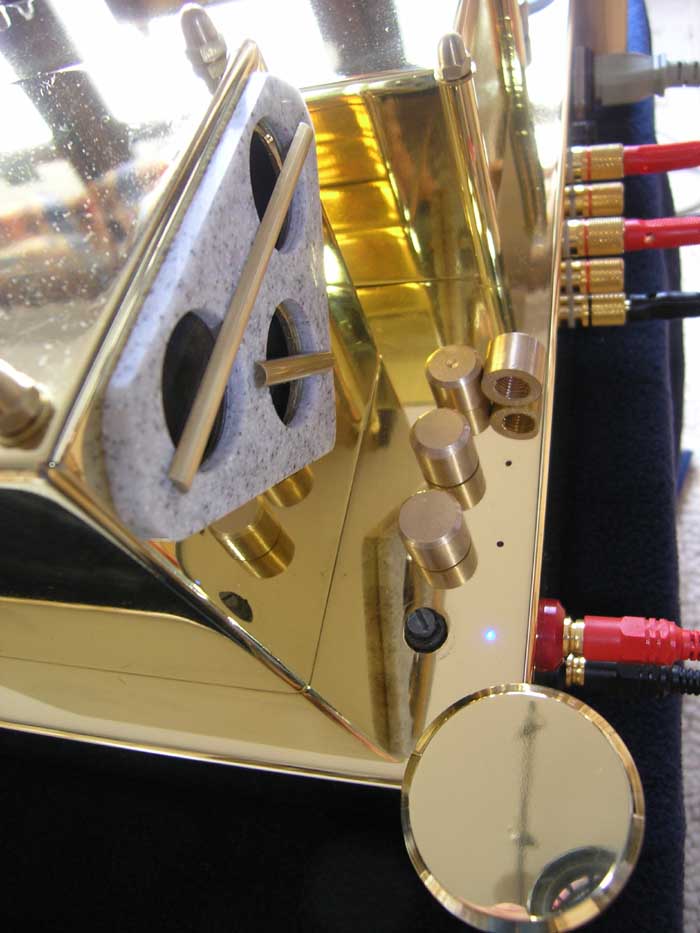

Lösung Punkt 3

Der Verstärker hat nur 3 Grundbedienelemente

- Lautstärkeregler

- Einschalter

- Schalter für Gegenkopplung

Um die Ruhestromeinstellung auch durch Laien zu ermöglichen, z.B. durch meine Frau wenn ich dienstlich unterwegs bin,

habe ich alle zur Einstellung benötigten Elemente in den Verstärker eingebaut bzw. leicht zugänglich gemacht.

Hinter den Trafoboxen befindet sich auf der einen Seite ein Umschalter und ein Voltmeter. Die andere Seite beherbergt die

vier zur Ruhestromeinstellung benötigten Potis, hinter jedem Poti ist eine LED angebracht.

Möchte man den Ruhestrom einstellen, entfernt man die Schutzkappen der Potis und dreht den Umschalter, abwechselnd je

nach Stellung des Drehschalters wird jeweils bei einem Poti eine LED leuchten, gleichzeitig (und nur dann) wird die

zugehörige Röhre mit einer blauen LED hinterleuchtet, der entsprechende Ruhestrom ist auf dem Einbauvoltmeter

ablesbar.

Nach Einstellung des Ruhstroms wird die Schutzkappe wieder auf das Poti gesetzt, fertig!!

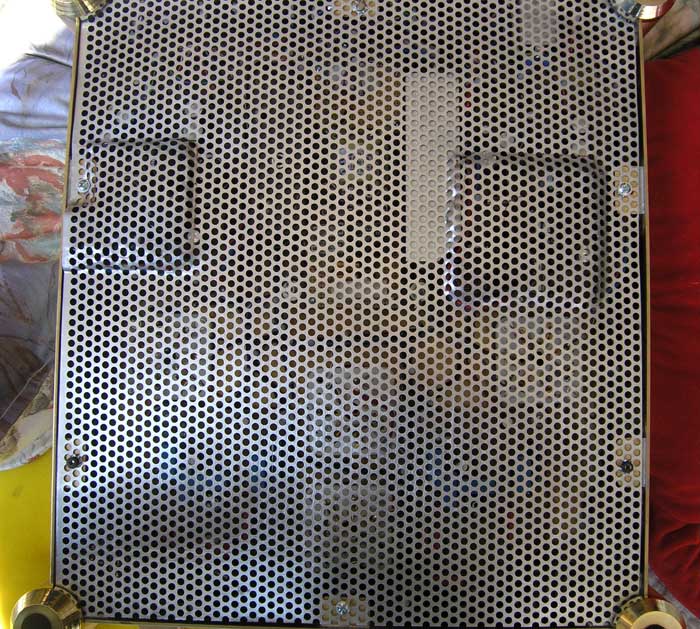

Lösung Punkt 4

Gefallen oder nicht Gefallen des Verstärkers ist reine Geschmackssache, ich habe mich für eine Mischung aus Messing,

Rotguss und Corian entschieden.

Das Gehäuse selbst ist aus 3 mm Messingblech, um kleine Biegeradien zu erhalten habe ich das Blech geschlitzt, so das

die Materialstärke an der Biegestelle nur noch etwa 0,7mm betrug.

Das Schlitzen bzw. Einsägen habe ich mit einer normalen Holzkreissäge gemacht, man sollte aber ein Blatt verwenden

welches auch für NE-Metalle zugelassen ist, Schutzbrille ist bei dieser Arbeit Pflicht, die entstehenden Späne

sind Rasiermesserscharf und glühendheiß.

Nach dem Einsägen des Bleches, lässt es sich ganz leicht biegen.

Vor dem Biegen sollten unbedingt alle später gebrauchten Haltebolzen, der Massepunkt und Versteifungen aufgelötet

werden.

Nach dem Biegen und verlöten der Ecken besteht die Gefahr, dass sich bei Lötarbeiten auf der Gehäusefläche

bedingt durch die ungleiche Erwärmung Beulen bilden, da sich das Material nur noch bedingt zu den Seiten hin ausdehnen

kann.

Diese Beulen lassen sich fast nicht mehr beseitigen, da sie beim Drücken lediglich nach oben oder unten springen.

Man muss also sehr gut vorausplanen.

In die nach dem Biegen entstehenden Gehäuseecken müssen dann noch kleine Messingprofile mit etwa 3 mm x 3 mm

eingelötet werden, anschließend wird dem Biegeradius entsprechend, rundgeschliffen.

Die Gehäusefüße sind dreiteilig, das Ober- und Unterteil besteht jeweils aus 50 mm Messing Rundmaterial, das

Mittelteil ist aus Rotguss gefertigt.

Aus dem Mittelteil muss dann noch ein Viertelkreis ausgefräst oder ausgefeilt werden.

Nachdem die Einzelteile der Füße fertig waren habe ich jeweils ein Ober-, Mittel- und Unterteil

zusammengelötet.

Hierzu hab ich das Mittelteil auf den Stirnflächen mit Fittingslötpaste bestrichen, das Ober- und Unterteil

angesetzt und bis zum Schmelzen des Lotes erhitzt.

Nach dem Löten muss noch mal fein nachgedreht werden.

Um einen schönen Kontrast zu bekommen, habe ich das Mittelteil satiniert, Ober- und Unterteil sind poliert.

Die Trennung zwischen dem satinierten und polierten Bereich wird sehr sauber, wenn zuerst das ganze Werkstück poliert

wird, anschließend oben und unten mit Klebeband abkleben und mit einem sehr feinen Schleifschwamm bearbeiten.

Alle Bedienknöpfe und Zierringe sind ebenfalls aus satiniertem Rotguss.

Die Abdeckrahmen der hinteren Löcher in den Trafoboxen sind aus Corian, einem Kunststoffmaterial welches Granit

täuschend ähnlich sieht.

Die LED für die Anzeigen sind mittels LWL zum Gehäuse geführt, der Vorteil ist hier, dass nur ein 1 mm

großes Loch in das Gehäuse gebohrt werden muss, der LWL wird durch die Bohrung geführt, verklebt und

plangeschliffen.

Dieses Loch ist im ausgeschalteten Zustand fast nicht sichtbar, leuchtet die LED erscheint ein wunderschöner Stern auf

der Gehäuseoberfläche.

Die Schaltknebel sind ebenfalls mit LWL versehen, es sind Drehschalter, schaltet man ein, dreht sich der im Knebel

befindliche LWL genau über eine Bohrung im Gehäuse hinter der eine LED geklebt ist.

Bohrungen bis 30 mm wurden mit einem Stufenbohrer gemacht, größere Löcher mit einer Lochsäge.

Zum Sägen mit der Lochsäge habe ich ein dünnes Brett auf das Blech gespannt, hierdurch läuft die

Säge viel ruhiger und reißt nicht so sehr bei dem ersten Materialkontakt.

Die aufwendigste Arbeit war das Polieren, es ist unglaublich zeitaufwendig, so ein großes Gehäuse auf Hochglanz

zu polieren.

Bei dem Gehäusebau muss von Anfang an darauf geachtet werden, dass keine tiefen Kratzer in das Messing kommen,

später ist es fast unmöglich diese wieder heraus zu schleifen, es muss unbedingt die ganze Fläche

gleichmäßig abgeschliffen werden.

Wird nur der Kratzer heraus geschliffen, wird sich nach dem Polieren hier eine unschöne Delle zeigen.

Zu guter letzt stellte sich die Frage wie das fertige Gehäuse versiegelt werden soll, nach langen hin und her entschloss

ich mich, diese Arbeit in die Hände von Profis zu geben.

Nach langen Suchen fand ich eine Firma welche darauf spezialisiert ist, Blasinstrumente zu lackieren.

Auf Wunsch wird auch noch mal kurz nachpoliert.

Der aufgebrachte Lack ist fast nicht wahrnehmbar, er wird bei 180 Grad C aufgetrocknet, ist hitzebeständig bis 250 Grad

C, kratzfest und beständig gegen Lösungsmittel und leichte Säuren.

Hier die Adresse der Firma, falls es von Interesse ist: http://www.leopold-mueller.de/

Zum Klang

Es ist immer sehr schwer zu beschreiben, mittlerweile haben aber schon viele Ohren den Verstärker begutachtet, alle

sind sich einig: Etwas Besseres hatten sie bisher noch nicht gehört.

Ein Hörer darunter verfügt über eine musikalische Ausbildung, genau dieser bezeichnete den Klang mit

eingeschalteter Gegenkopplung als besser, wohingegen alle Anderen ohne geschultes Gehör den Klang ohne Gegenkopplung

als besser empfanden.

Der Verstärker

Alle Maßnahmen zur Unterdrückung von Netzbrummen, bzw. die mechanische Entkopplung der NTr,s haben gegriffen,

ohne Signalleuchte würde man nicht feststellen können ob der Verstärker eingeschaltet ist.

Absolut kein Brummen oder Rauschen ist wahrnehmbar. Die Leistung ist mehr als ausreichend, hier kann auch problemlos ein

Lautsprecher mit schlechtem Wirkungsgrad angeschlossen werden.

An einem 7,8 Ohm Widerstand habe ich mit dem Oszilloskop 55 Volt SS bei 1 kHz gemessen, bei einem sauberen Sinus, ohne

Klipping.

Der von mir gemessene Frequenzgang deckt sich mit den für den Übertrager gemachten Angaben, 20 Hz-80 kHz.

Die Übertrager, sowie die NTr,s habe ich bei der Firma Experience erstanden, wie sie auch von Ernst Rößler

verwendet und empfohlen wurden.

Nach etwa einer Woche Betrieb ist der Ruhestrom immer noch sehr stabil, die Abweichung vom zuerst eingestellten Ruhestrom

beträgt gerade mal +/- 7 mA über alle Röhren.

Die 6C33C wurde in einem Beitrag mal als nervöses "Rennpferd" beschrieben, das kann ich nicht unterschreiben.

Das Gegenteil scheint mir der Fall, wenn man schon mit einem Pferd vergleicht, dann verhält sie sich doch eher wie ein

Kaltblut welches zum Holzrücken eingesetzt wird. Absolut zuverlässig, präzise arbeitend und mit enormen

Kraftreserven ausgestattet.

Zum Schluss möchte ich es nicht versäumen, mich noch einmal bei Herrn Rößler für die

hervorragende Schaltung zu bedanken.

Ebenso großes Lob an alle Forumsteilnehmer, viele Fragen wurden mir dort beantwortet.

Der größte Dank gehört allerdings meiner Familie, welche mich unzählige Abende ohne Murren in meinen

Bastelkeller entließ.

Dafür wurden wir aber auch mit einer genial klangvollen Wohnzimmerdekoration beglückt. (O-Ton meine Frau.)

Gruß, Manfred

- Falls Fragen offen sind, eMail an: Manfreds-roehre@gmx.net

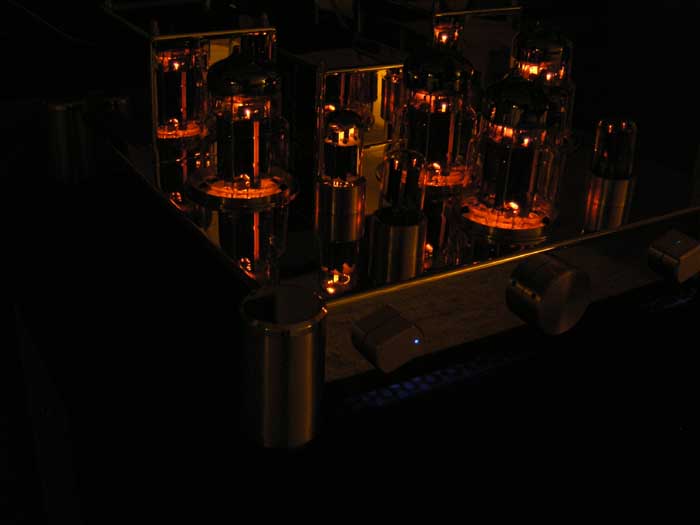

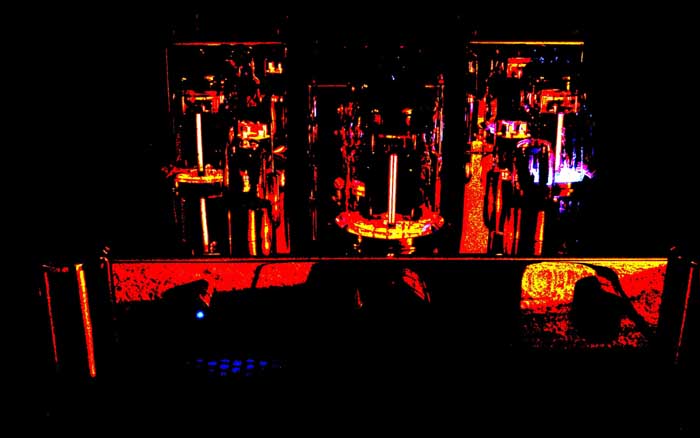

Es folgen, als Abschluss, noch ein paar weitere Fotos die mehr als Stimmungs-Bilder dienen, meine Begeisterung

vermitteln sollen: