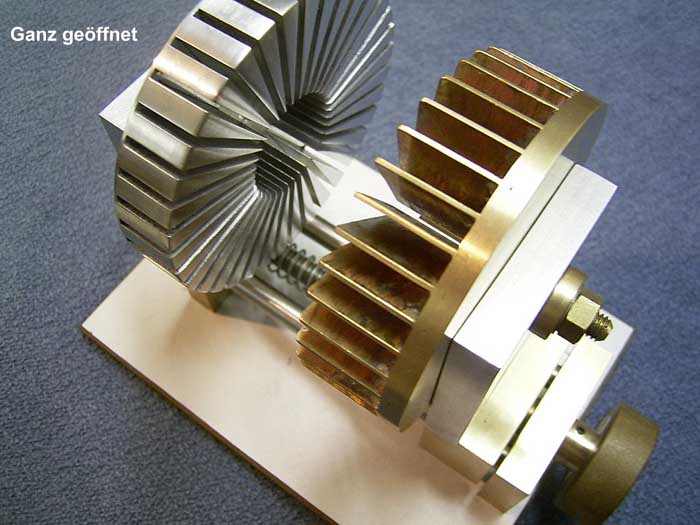

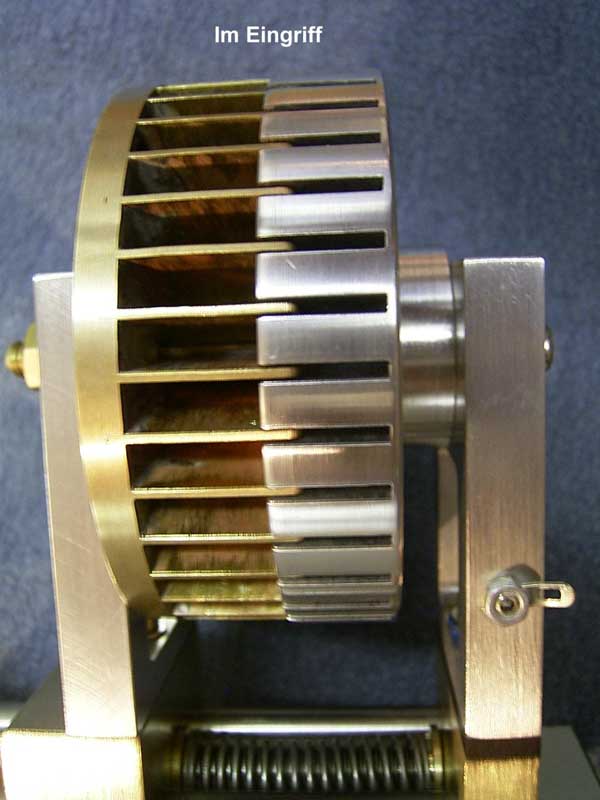

Bau eines Stern-Schiebe-Kondensators,

von Stefan Schmitz

Ich erinnere mich noch gut an den Thread im Forum, als Stefan das erste mal dort "auftauchte" und anfragte wie man

einen Drehkondensator berechnen könne, wie man einen solchen nachbauen könne.

Niemand (auch ich nicht) gaben ihm eine Chance, rieten ihm ab, sagten ihm er solle doch besser einen fertigen kaufen.

Was hatten wir alle uns damals doch in Stefan geirrt...

Stefan Schmitz, durch den Selbstbau von Drehkondensatoren unter dem Namen "Drehko-Stefan" bereits bestens

bekannt (weltweit bekannt, wie ich aufgrund der zahlreichen Fragen aus vielen Ländern weltweit bemerkte), diese Drehkos

machten Stefan bereits zu einer Legende.

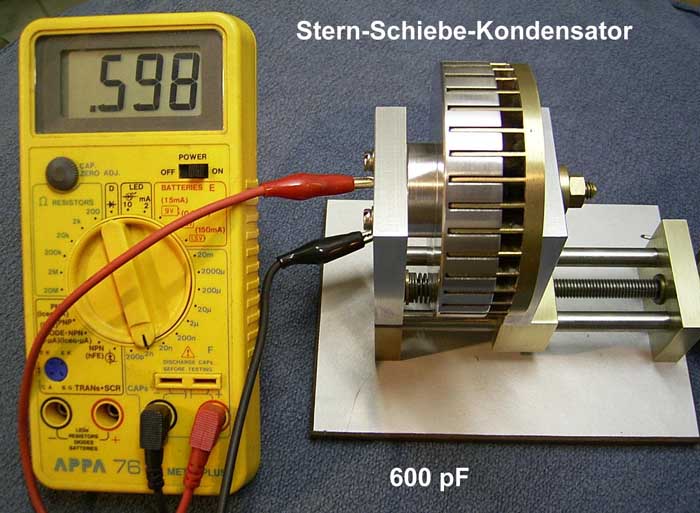

Und wieder kommt ein neuer "Hammer" von ihm. Nach dem Bau eines Drehkondensators nach dem Modell von Seibt,

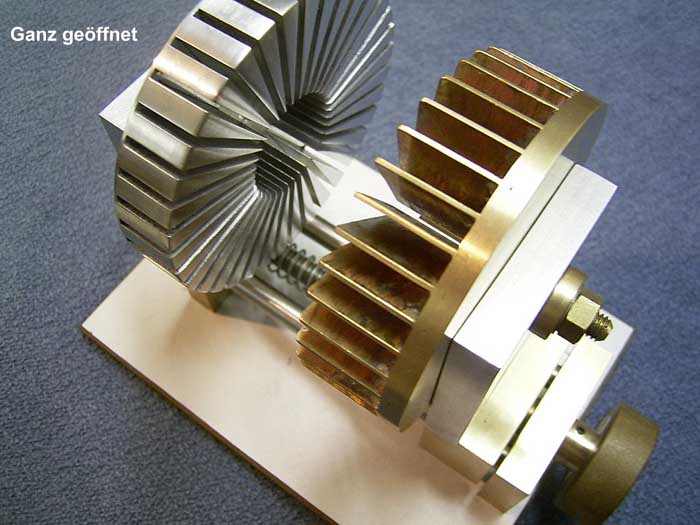

kommt nun der Stern-Schiebe-Drehkondensator.

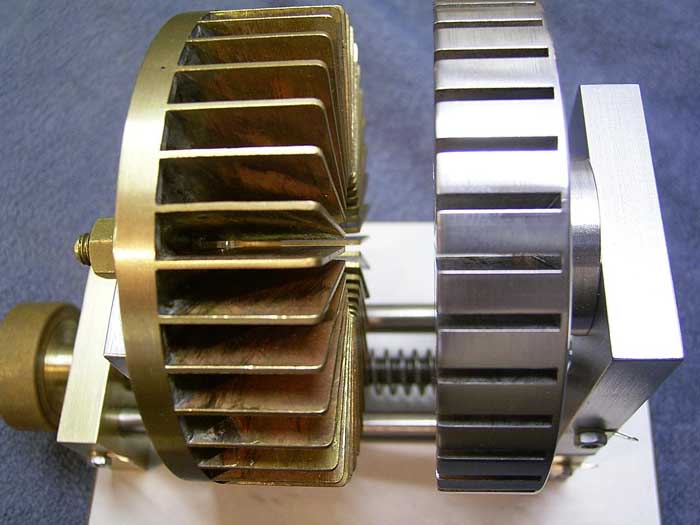

Ich bin sicher daß ist nicht notwendig ist, die folgenden Fotos zu kommentieren - sie sprechen für sich.

Aufgrund des enormen Arbeitsaufwands, den dieser "Drehkondensator" machte, wird es kein zweites Modell von ihm

geben - er wird einzigartig bleiben.

Hier noch ein paar Kurzdaten zu diesem einmaligen Bauteil:

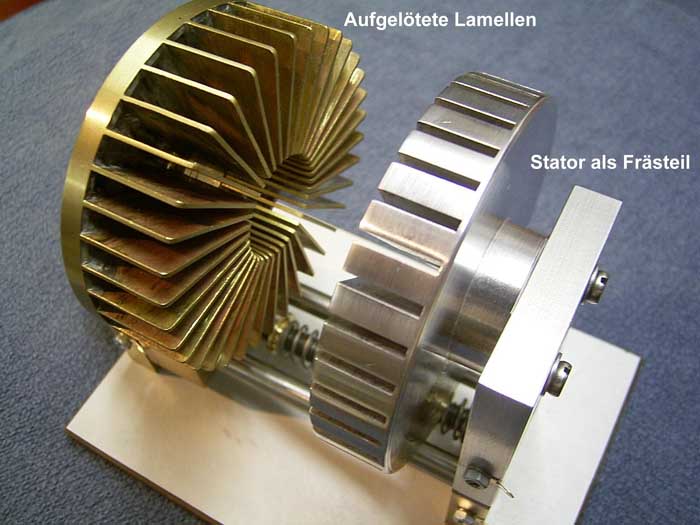

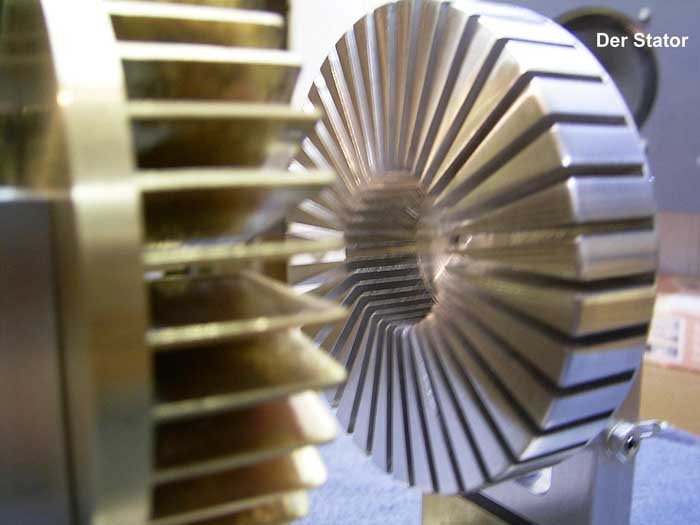

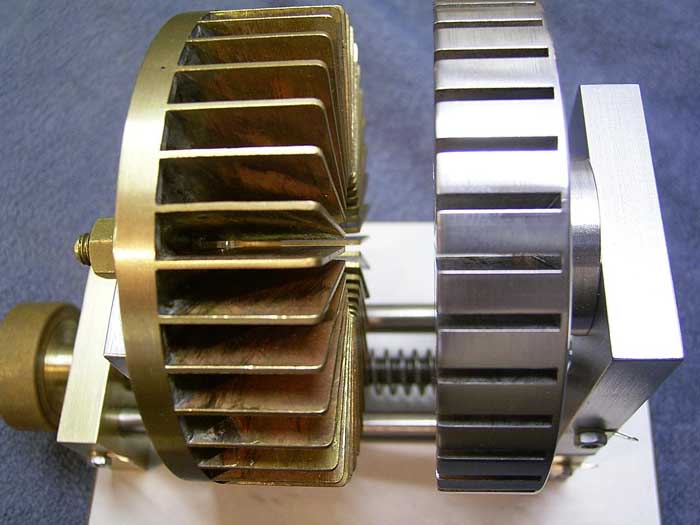

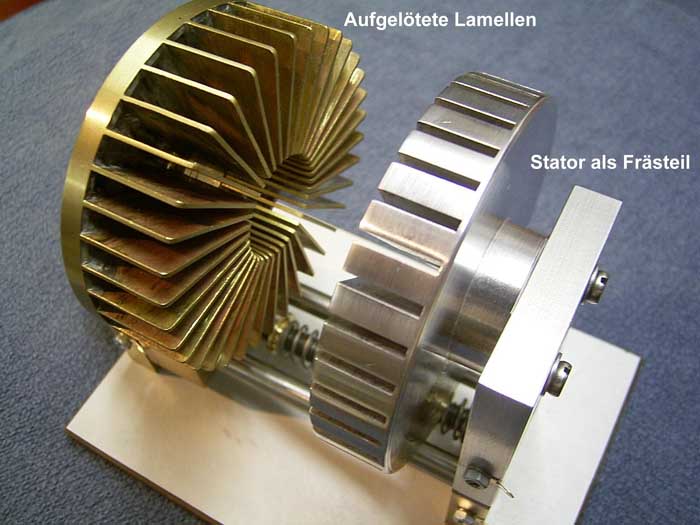

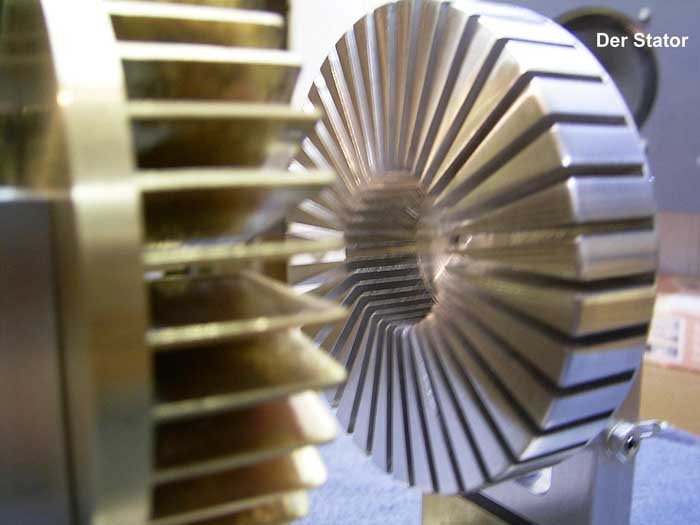

Stator aus dem Vollen gefräst(Alu)

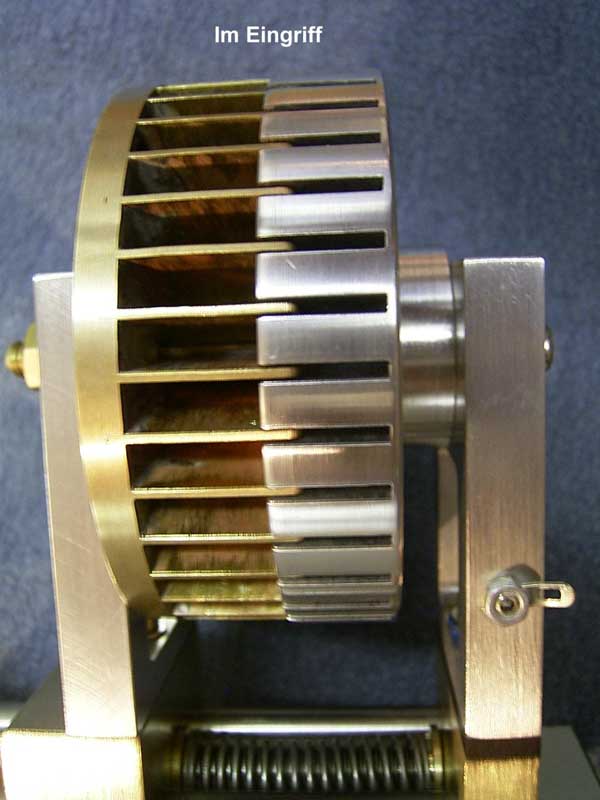

Beweglicher Teil Lötkonstruktion (Messing) 36 Lamellen

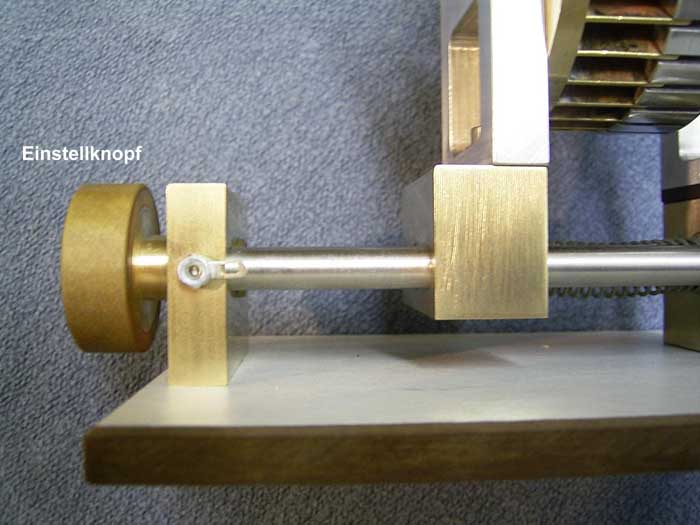

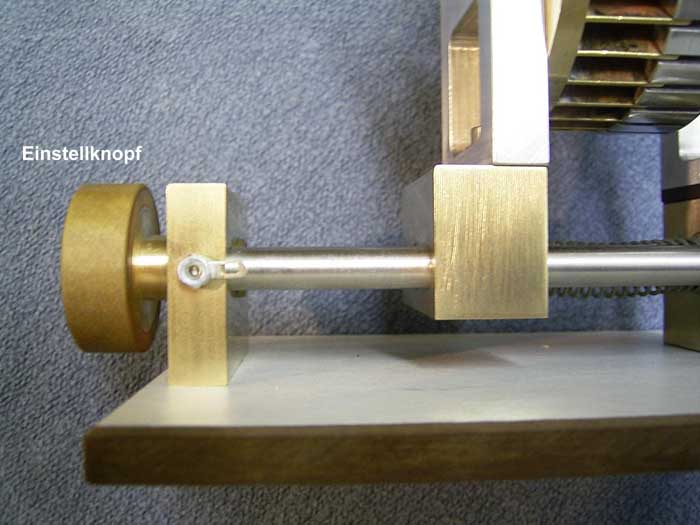

Linearführung

Spindel nadelgelagert

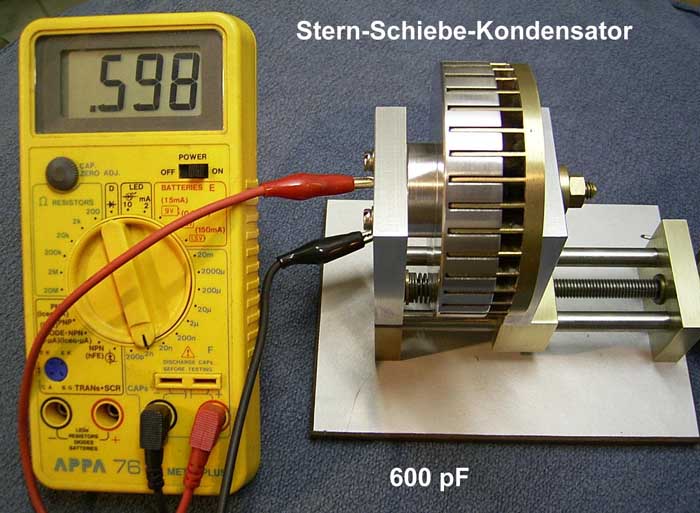

Kapazität 20-600 pF

Druckfeder zum Ausgleich des Gewindespieles

Gehärtete Führungssäulen aus HSS

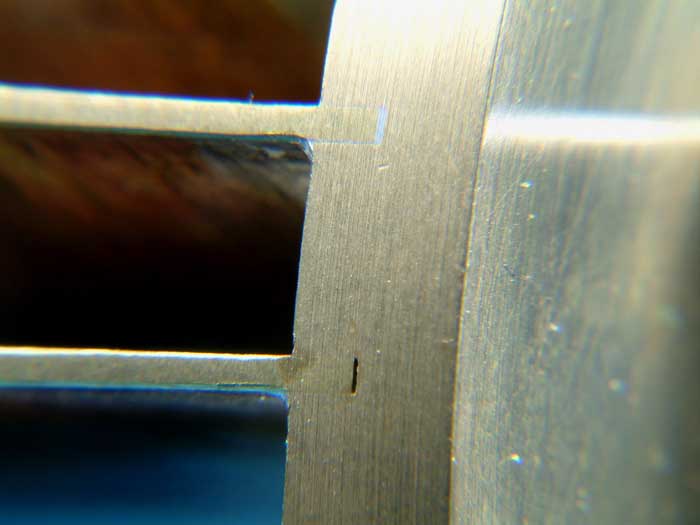

Nachdem etliche Fragen eingingen, wie ich denn die Messinglamellen aufgelötet bekommen habe ohne daß benachbarte

Lamellen wieder umfielen, möchte ich eine kurze Beschreibung dazu abgeben.

Die Messing-Grundplatte wurde an den entsprechenden Stellen mit einem 1mm dicken Fräser 3 mm tief eingefräst.

Darin wurden die 1 mm dicken Messingbleche eingepresst (wenn man genau hinsieht, dann kann man bei zumindest einem Foto

recht deutlich erkennen, wie die Lamelle in der Fräsrille der Grundplatte sitzt).

Vorher wurden, mit etwas Lötwasser, die gefrästen Rillen benetzt.

Die Messinggrundplatte wurde dann, mit den Lamellen nach oben zeigend, flach auf einen Camping-Gaskocher gelegt, erhitzt und

weich verlötet. Anschließend wurde das fertige Teil noch im Ultraschallbad gereinigt.

Ein weiteres Foto zeigt noch einmal deutlich, wie die Lamellen eingepresst und verlötet sind: