...................................

Chronik

...................................

...................................

Chronik

...................................

eines Betriebes

im Wandel der Zeit

aufgeschrieben von Werner Matthes im Jahre 1987

...................................

Chronik

...................................

...................................

Chronik

...................................

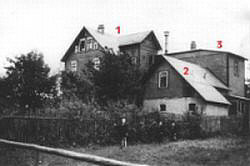

2. Cursdorf - Ort und Wiege des Betriebes

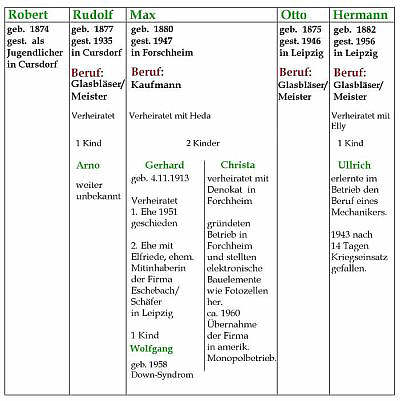

3. Stammbaum der Familie Pressler ab dem Jahr 1850

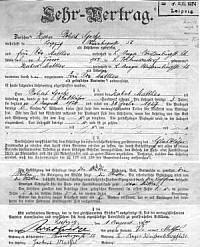

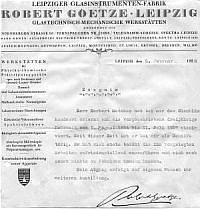

4. Otto Pressler - Gründer des Betriebes

6. Die Jahre 1932 - 1937 / Beginn einer unheilvollen, schweren Zeit

8. Der 1.9.1939 - Beginn des 2. Weltkrieges

9. Die Schreckensnacht des 3.12.1943

10. Ein neuer, schwerer Anfang

11. Glasbläser, Vakuumpumper, Kurierfahrer

12. Das Ende des 2. Weltkrieges - Wie geht es weiter mit der DGL-Pressler ?

................

2.

................

2.

.....

.....

...

...

....

....