Variometer - Selbstgebaut !

Ich wurde in letzter Zeit von mehreren Besuchern meiner Homepage per E-Mail gefragt, ob ich

nicht wüßte, wie man ein Variometer selber herstellen kann.

Nun, hier folgt eine komplette Bauanleitung eines einfach herzustellenden, aber doch sehr effektiv arbeitenden

Variometers, welchen man für Detektor-Geräte, aber auch für Ein- oder Zweikreis - Geradeausempfänger

(Audion) nutzen kann.

Zunächst jedoch erst einmal eine kleine Einleitung - etwas über den Begriff "Variometer".

Ein mit einem Variometer ausgestatteter Empfänger erfreut sich bei Bastler und Amateuren, die mit einfachsten

Mitteln größte Reichweiten erzielen wollen, eine besondere Beliebtheit. Die bei den gewöhnlichen Schiebe- und

Zylinderspulen-Empfängern (eine solcher Schiebespulen-Empfänger wird auch eines meiner nächsten Projekte

werden...) auftretenden Empfangsenergie-Verluste, die ihre Ursache im Mitschwingen des "toten" Spulenendes

haben, treten bei mit einem solchen Variometer ausgestatteten Empfangsteil nicht in Erscheinung. Ein Variometer-Empfangsteil

besitzt auch eine bessere Selektivität (Trennschärfe) als andere Empfänger. Der hohe Wirkungsgrad des Variometer-

Empfängers kommt daher, daß beim Abstimmen immer die ganze, komplette Spulenlänge im Schwingkreis bleibt,

so daß eine Dämpfung durch das Mitschwingen nicht benutzter Spulenenden ausgeschlossen ist.

Aus diesem Grunde kann man mit einem Variometer-Empfangsteil - bezüglich der Lautstärke und Reichweite - den

hochwertigsten Kondensator-Empfängern (mit einem Drehkondensator abstimmbarer Empfänger) ruhig zur Seite stellen.

Er wird sich mit jedem Sekundär-Empfänger (von den einfachen Primär-Empfangsteilen gar nicht zu reden) leicht

und locker messen können.

Als einen Primär-Empfänger bezeichnet man übrigens ein Empfangsteil mit nur einer Spule - z.b. einer

Korbspule. - Gemeint ist hier keine Verlängerungsspule, die nur in den bestehenden Spulenkreis als Verlängerung

der Drahtlänge zugeschaltet wird!

Als einen Sekundär-Empfänger wird ein Empfangsteil mit zwei Spulen bezeichnet, deren erste Spule als Antennenspule,

die zweite Spule zur Abstimmung verwendet wird. - Ich werde übrigens, auch demnächst, einen Sekundär-Empfänger

mit einer angeschalteten Röhre als Nachbauprojekt hier vorstellen. Er ist im Grunde ein Detektor-Empfänger mit

einem Detektor-Kristall; die Röhre ist als Verstärker nachgeschaltet.

Ich werde nun den Bau eines Variometer-Detektorempfängers, komplett mit Schaltung und Gehäuse, beschreiben.

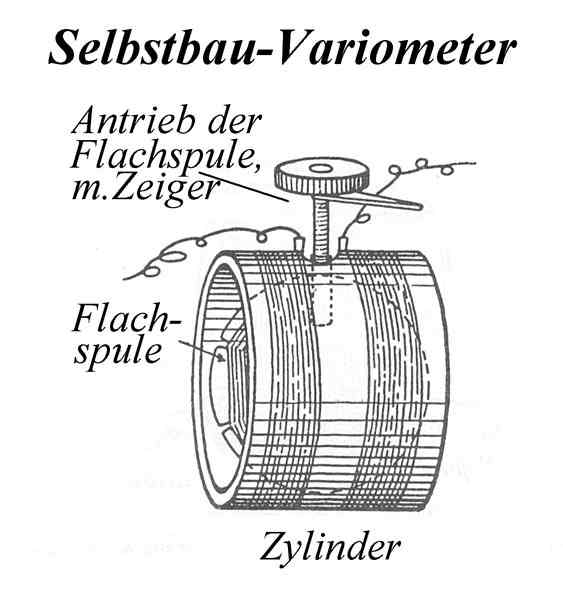

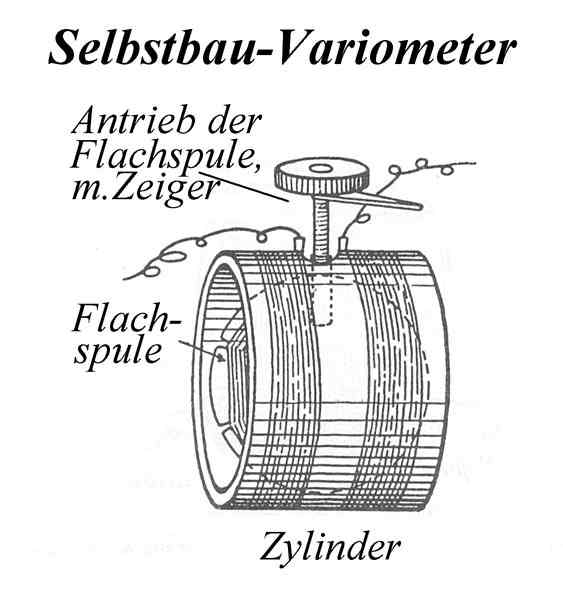

Zum Nachbau des in der folgenden Skizze dargestellten Variometers wird eine Papp-, Pertinax- oder Kunststoffröhre

(z.b. PVC) von 65 mm Länge und einem Außendurchmesser von 90 mm sowie einer Wandstärke von ca. 3mm

benötigt.

- Wird eine Pappröhre benutzt (z.b. solche, in denen Dokumente versandt werden..), muß diese gut mit

Isolierlack, z.b. Zaponlack, getränkt werden. Anschließend, auf der Heizung liegend, das ganze gut durchtrocknen

und aushärten lassen.

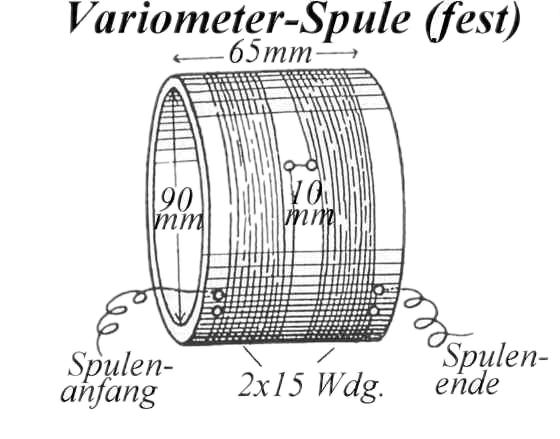

Als nächstes wird der Flachspulenkörper - eine kreisförmige Scheibe von 75 mm Durchmesser und ca. 2mm Dicke

angefertigt.

Auch hier wird wieder entweder Pappe (behandelt wie oben angegeben), Pertinax oder Kunststoff benutzt. Diese runde Scheibe

wird mit sieben Schlitzen von 25 mm Tiefe versehen (- siehe auch auf der Seite Korbspulen -

Selbstgewickelt). - Sind beide Spulenkörper angefertigt, kann mit dem Wickeln begonnen werden.

Das Rohr erhält eine Wicklung von 2 x 15 Windungen mit HF-Litze, ca. 10 x 0,01 - welche so gewickelt werden,

daß zwischen den beiden Wicklungen ein Abstand von genau 10 mm besteht. - Siehe nächste Skizze.

Als nächstes wird die Flachspule bewickelt - vorher wird aber die Achse, wie in der nächsten Skizze zu sehen,

mit dem Flachspulenkörper befestigt.

Ich habe mit der folgenden Methode ein sehr gutes, akzeptables Ergebnis erzielt :

Ich nahm ein Distanzröhrchen aus Kunsstoff, 30 mm lang, 6 mm Durchmesser. Diese Distanzröhrchen haben

(zumindest die, die ich in meiner Bastelkiste fand) eine Bohrung von 3 mm. Diese Bohrung erweiterte ich mit einem Bohrer

auf 4 mm. Nun schliff ich mit dem Dremel und einer dünnen Trennscheibe mittig einen Schlitz in das Plastikröhrchen,

bis auf 25 mm Länge (es geht auch mit einem sehr dünnes Sägeblatt).

Dieses Röhrchen schob ich nun über den Flachspulenkörper, genau radial mittig inmitten eines der Lamellen

(Sektoren), und verklebte es mit UHU-Endfest 300. Nach dem Trocknen im Backofen, bei 50 Grad, etwa 15 min., war der

Klebstoff fest ausgehärtet. Nun bohrte ich mit einem 3,2 mm - Bohrer durch das Röhrchen und das im Röhrchen

befindliche Material der Flachspule - auch bis auf 25 mm Tiefe - und schnitt mit einem M 4 - Gewindebohrer ein Gewinde in

den Kunststoff. Hier hinein kommt dann später, beim Zusammenbau, die 4 mm - Gewindestange aus Messing (Messing ist sehr

wichtig, ein anderes Metall würde die Spule beeinflussen - Kupfer wäre auch möglich, ist aber zu weich).

So habe ich eine sehr gute und sehr stabile Verbindung geschaffen.

Die Flachspule wird mit insgesamt 42 Windungen HF-Litze so bewickelt wie auf der Seite

Korbspulen - Selbstgewickelt beschrieben - also erst über, dann unter eines der Segmente.

Um den Spulenwicklungen auf beiden Spulenkörpern die notwendige Festigkeit zu geben, damit sie hinterher nicht

mehr verrutschen können, empfiehlt es sich, sie nach dem Bewickeln mit Isolierlack - am besten eignet sich auch

hierfür Zaponlack - zu bestreichen und sie an einem nicht allzu warmen Ort, beispielsweise auf dem

Zentralheizungskörper, zu trocknen.

Nun wird, zum Schluß, der Variometer zusammengebaut. Hierzu wird genau mittig im Rohr, zwischen den beiden

Wicklungen, ein 4 mm - Loch gebohrt. Links und rechts neben der Bohrung werden je eine kleine Bohrung angebracht,

durch die ein dickes Stück Kupferdraht - etwa 3 mm dick, 20 mm lang, gesteckt wird.

Diese beiden Stücke Kupferdraht haben gleich zwei Aufgaben : sie dienen 1. als Anschlag - verhindern somit daß

die Flachspule des Variometers überdreht werden kann - sonst würden die dünnen Anschlußdrähte

reißen - und 2. werden an die inneren Enden die Drahtenden der Flachspule gelötet - an den äußeren Enden

wird die innere Spule mit dem "Rest" der Schaltung verdrahtet.

Von der Aussenseite des Rohres verbleibt nur ein kleines, 3-4 mm langes Stück des Kupferdrahtes, das lange andere Ende

steckt im Rohr.

Mit dem Lötkolben wird ein Löt - "Knubbel" beidseitig angebracht, damit der Kupferdraht nicht herausfallen kann.

Nun wird die Flachspule in das Rohr gesteckt, durch die Bohrung im Rohr wird die Messing-Gewindestange in das Gewindeloch

des Plastikröhrchen in der Flachspule geschraubt. Anschließend wird diese Achse durch die Montageplatte des

Detektor-Empfängers - vorzugsweise eine Hartgummi- oder schwarze Hart-PVC-Platte - durch eine 4 mm - Bohrung

geführt.

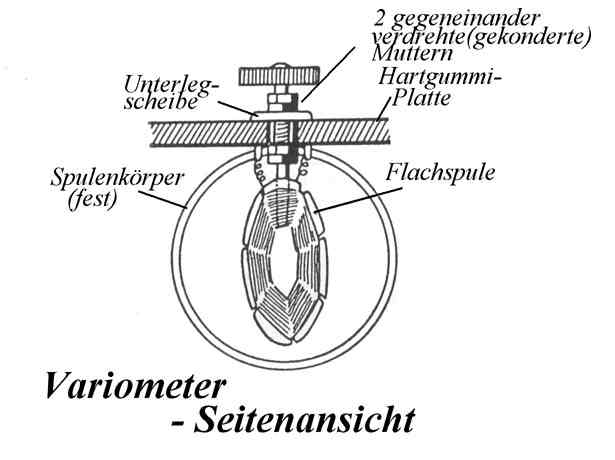

Von der Außenseite der Montageplatte wird eine Messing-Unterlegscheibe aufgelegt, dann werden zwei 4-mm-

Messingmuttern auf die Achse geschraubt - siehe die nächste Skizze.

Die erste Mutter wird so nur so fest angezogen, daß das Variometer-Rohr einerseits fest anliegt, anderseits sich die

Achse mit der daran befestigten Flachspule noch drehen läßt. - Mit der zweiten Mutter wird gegengekontert, so das

sich die erste Mutter nicht mehr lösen kann.

Zuletzt wird mit etwas Klebstoff - auch hier kann wieder UHU-Endfest benutzt werden - das Variometer-Rohr mit der

Montageplatte verklebt. Somit ist gewährleistet, daß sich das Rohr nicht mehr verdreht - das wäre

tödlich für die dünnen Drahtanschlüsse.

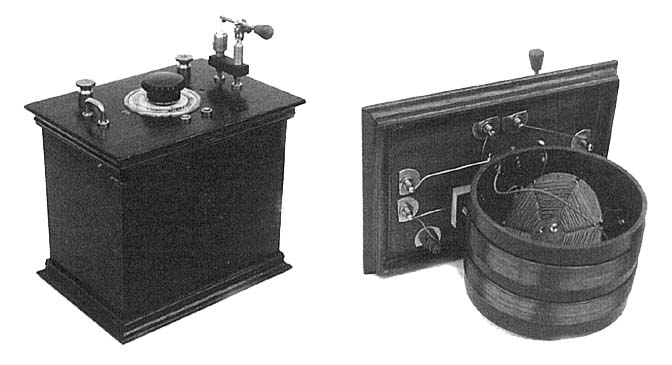

Das Gehäuse des Variometer-Detektors wird - in etwa - so angefertigt wie es auf dem Foto zu sehen ist :

Es werden hierfür Hartholzplatten angefertigt. Die Maße - die aber durchaus variieren können - sollten sein :

Grundplatte 160 x 160 mm, 12 - 15 mm dick, die Seitenwände sind 130 x 130 mm, 7 - 10 mm dick.

Zunächst werden die Seitenwände sorgfältig verleimt, sodaß ein Kasten von 130 mm Aussenmaß

entsteht. Dieser wird dann mit der Bodenplatte verleimt. - Um dem Kasten ein gefälliges Aussehen zu verleihen, sollten

die Seitenkanten der Bodenplatte - vor dem Verleimen... - mit einer Formfräse behandelt werden (s.Foto oben).

Die Deckelplatte (die Montageplatte) hat die gleiche Größe wie die Bodenplatte. Sie kann ein genaues

Gegenstück der Bodenplatte sein, also auch aus Hartholz gefertigt - oder sie wird, mit den Maßen 145 x 145 mm,

aus dem oben erwähnten Material - Hartgummi oder Hart-PVC - mit sauber polierten Seitenkanten geschnitten.

In den vier Ecken des Kastens werden Holzleisten, etwa 10 x 10 mm, 13 cm lang, senkrecht eingeleimt. Durch die

Deckelplatte werden an den vier entsprechenden Stellen Bohrungen angebracht, durch die die Montageplatte mit den

Holzleisten mittels Holzschrauben befestigt wird.

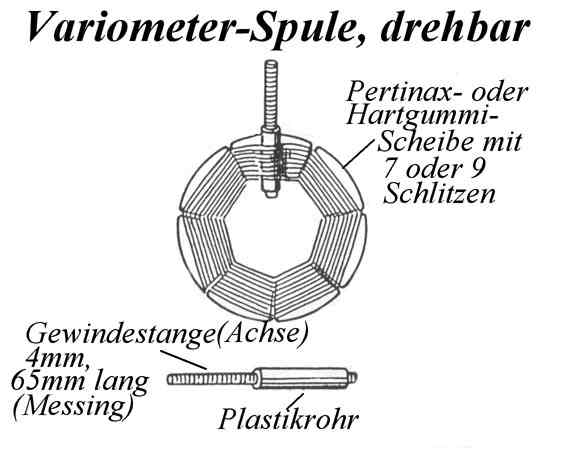

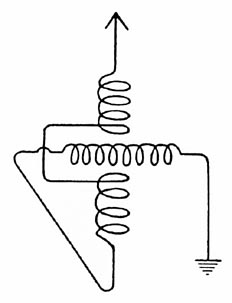

Wie der Variometer-Detektor verdrahtet wird, erkennt man aus der Schaltung - siehe nächste Skizze. Der Variometer

selbst wird in Reihe verdrahtet, Drahtende der Rohr-Spule wird mit dem Drahtanfang der Flach-Spule verlötet - auch

dieses erkennt man aus der Schaltungsskizze.

Im nächsten Bild ist eine genauere schematische Schaltungsskizze zu sehen, worin man die Schaltung und auch

die Verdrahtung der Variometer-Spulen genau erkennen kann. Oben ist der Antennen-Eingang in die Spule, nach den ersten

15 Windungen kommt die 10 mm breite Trennung, dazwischen liegend erkennt man die drehbare Spule, danach kommen die zweiten

15 Windungen der ersten Spule, deren Windungsende an den Windungsanfang der drehbaren Spule angeschlossen ist. Das

Windungsende der drehbaren Spule kommt dann an den Erd-Anschluß.

- Wichtig: Die Windungs-Richtungen beider Spulen müssen identisch sein !

- Noch ein kleiner Tip: Je geringer der Abstand der inneren zur äußeren Spule ist um so besser ist der

Wirkungsgrad eines Variometers. Auch ist es sehr empfehlenswert, den Spulenkörper (das Rohr) der äußeren festen Spule

so dünn wie möglich zu halten. - Geradezu ideal, aber für den Eigenbau praktisch unmöglich herstellbar

wäre eine Wicklung innerhalb der Röhre. Eine Kugelform der inneren Spule, wie sie industriell oft hergestellt

wurde, bedeutet eine erhebliche Steigerung des Wirkungsgrades, weil die innere Spule, bedingt durch die Kugelform, viel

näher an den Zylinder der äußeren Spule befestigt werden kann.

Wer mit dem Detektorempfänger auch längere Wellen empfangen will, muß weitere Spulen, z.b. Korb- oder

Flachspulen, als Erweiterungsspule aufstecken. Eine solch aufgesteckte Spule bewirkt ein Verschieben der Resonanzlage des

Empfängers in den Bereich der höheren Wellenlängen.

Wie man aus dem Schaltbild erkennt, sind vor der Antennenbuchse zwei weitere Steckbuchsen in Reihe zur

Antennenzuleitung geschaltet. Im Normalfall wird hier ein Kurzschlußbügel hineingesteckt. Wie dieser angefertigt

wird, erkennt man aus der nächsten Skizze.

Er wird aus 4 mm dickem Rundmaterial - Messing oder Edelstahl - gefertigt. Die Enden werden mit einem dünnen

Sägeblatt oder einer dünnen Trennscheibe sorgfältig auf einer Länge von etwa 12 - 15 mm eingeschlitzt.

Dieser Bügel hat ein mittlres Maß von 19 mm - dieses ist das Normmaß für die Anschlüsse der

Steckspulen. - Logischerweise müssen auch die beiden Buchsen dafür einen Bohrungsabstand von genau 19 mm haben -

ebenso wie die Anschlußbuchsen des Aufsteck-Detektors.

Soll der Empfänger für den Empfang höherer Wellenbereiche benutzt werden, so muß der

Kurzschlußbügel entfernt und eine Steckspule mehr oder weniger hoher Windungszahlen anstelle des Bügels in

die Buchsen gesteckt werden.

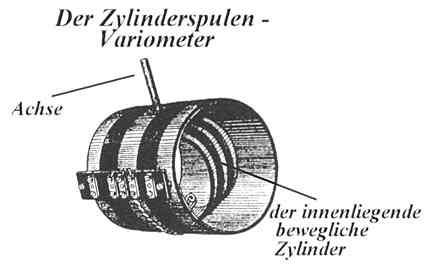

Ein weitere Variometer-Variante, einen Zylinderspulen-Variometer, der noch effektiver arbeitet, ist der im folgenden

beschriebene Teil. Die beiden Spulenkörper dieses Variometers sind aber etwas komplizierter in der Herstellung - der

Erfolg hinterher macht den höheren Aufwand aber wieder mehr als wett.

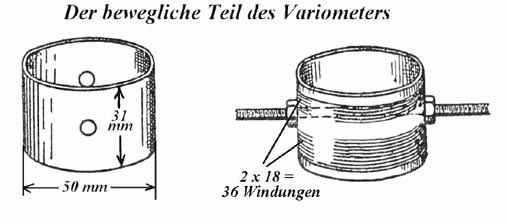

Die Einzelteile sind in den folgenden zwei Bildern zu sehen. - Im ersten Bild erkennt man den beweglichen Teil des

Variometers.

Es ist auch hier wieder eine Papp- oder Kunsstoffröhre, die 31 mm lang ist und einen Außendurchmesser von 50 mm

besitzt. Dieser Körper wird in der Mitte mit einem 5-mm-Bohrer durchgehend durchgebohrt. Mit einem mit Baumwolle oder

Seide umsponnenen, 0,35 mm dicken Kupferdraht werden 2 x 18 Windungen aufgbracht. Eine Zweiteilung ist wegen der Mittelachse

notwendig. Anfang und Ende der Wicklungen werden - wie bei dem oben beschrieben Variometer - durch mehrere eingestanzte

Löcher durchgeführt und somit gesichert.

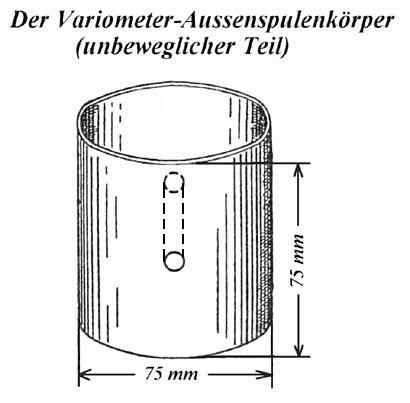

Im nächsten Bild ist der äußere, feste Spulenkörper zu erkennen.

Diese Röhre hat einen Außendurchmesser von 75 mm, hat dabei ein Länge von 75 mm.

Wie im Bild zu sehen, wird mit einem 5-mm-Bohrer durchgehend ein Loch gebohrt.

Etwa 20 mm vom oberen Rand angefangen, werden, fein säuberlich, 15 Windungen aufgewickelt. Die jeweiligen Enden der

Wicklung werden auch bei diesem Spulenkörper durch mehrere eingestanzte kleine Löcher geführt und

gesichert. Nach etwa 20 mm Abstand wird die zweite Wicklung aufgebracht, auch wieder 15 Windungen, die Enden wieder genau so

gesichert. Ende der ersten Wicklung und Anfang der zweiten werden miteinander verlötet. Beide fertig gewickelten

Spulenkörper werden anschließend noch mit Zaponlack bestrichen, damit die Wicklungen sich nicht mehr verschieben

können.

Nun wird - durch den fertig getrockneten kleineren Spulenkörper - die erste der zwei benötigten 5-mm-Messing-

Gewindestangen, etwa 25 mm lang, die die Achse bilden, geführt. Von innen und aussen werden zwei 5-mm-Muttern

angebracht. Die Muttern werden fest angezogen. Vorsichtshalber sollten, wenn Pappröhren benutzt werden, zwischen Pappe

und Schraube dünne Messingunterlegescheiben zwischengelegt werden.

Von innen und außen, auf dem großen Spulenkörper, werden an beiden Seiten des Körpers der Rundung

des Körpers angepasste Unterlegescheiben (auch wieder aus Messing) auf die Pappe aufgelegt und verklebt (vorzugsweise

mit UHU-Endfest300) - dieses verhindert ein frühes Ende des Papp- oder Kunststoff-Lagers.

Nun wird der kleinere, bewegliche Spulenkörper mit der Achse in den größeren Spulenkörper mit der ersten

bereits angebrachten Achse eingesetzt. Danach setzt man, durch beide Körper hindurch, die zweite Achse ein und verschraubt

auch diese wie bereits die erste mit zwei 5-mm-Messingmuttern.

Der äußere Spulenkörper wird genau so, wie der oben in diesem Artikel beschriebene Variometer, am Deckel des

Gehäuses verschraubt - dabei wird auch hier darauf geachtet, daß die Achse sich gut bewegen - drehen -

läßt. - Alles weitere wie Verdrahtung etc. ist mit dem obigen Variometer-Detektor identisch.

Im nächsten Bild erkennt man den fertig zusammengebauten Zylinder-Variometer.

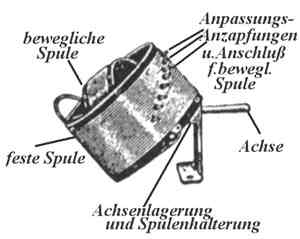

Auf dem nächsten Bild erkennt man einen Variometer, der in geneigter Lage auf einer Halterung aus Messingblech

befestigt wurde. An diesem Blech wurde auch das Lager für die Achse der beweglichen inneren Spule angebracht.

Dieses Lager kann aus einem hart eingelöteten Messingrohr, an beiden Enden eingeschlitzt und leicht

zusammengedrückt, bestehen. - Der Vorteil dieser Konstruktion ist, daß hier die äußere feste Spule

nicht wegen der Achse aufgeteilt werden mußte. Dadurch erhält man eine erheblich höhere Selbstinduktivität.

Wie man erkennen kann, sind einige Abgriffe an der äußeren festen Spule angebracht worden - damit erreicht

man eine bessere Antennenanpassung.

Und noch eine weitere sehr einfache, aber trotzdem auch sehr effektive Möglichkeit, sich einen Variometer-

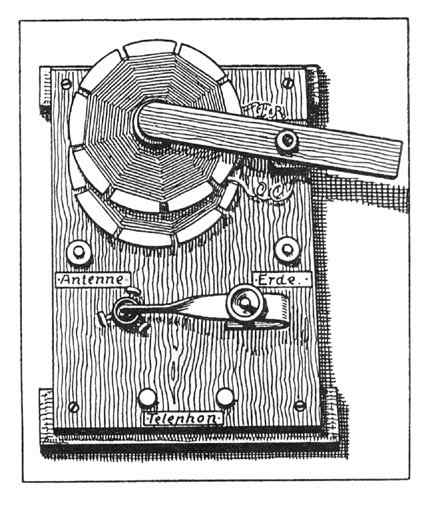

Detektorempfänger selbst anzufertigen, sieht man auf dem nächsten Bild :

Hier auf diesem Bild ist der Empfänger komplett auf einer Holzplatte, offen oben aufgebaut. - Man könnte ihn aber

auch genausogut in ein schönes Gehäuse einbauen - der seitliche Hebel zum Einstellen des Variometers - also der

Senderwahl - ragt dann an der Seite des Gehäuses heraus.

Da ja der Kristall-Halter auf auf einem Gehäuse oben außerhalb sitzt, kann man den beweglichen Teil des

Variometers innerhalb des Gehäuses - nach unten - bewegen, - hier auf dem Bild ließ er sich nur nach oben

(außen) bewegen.

- Viel Spaß beim Nachbau !